En infinidad de ocasiones

tenemos que instalar,

corregir, reparar o actualizar, tanto equipos técnicos o de

navegación como trabajos en el casco, la

cubierta o los interiores.

En estos trucos, quizás

encuentre alguna idea que le venga bien, para ir pensando en

poner su barco a punto. ¡Ya estamos en temporada!

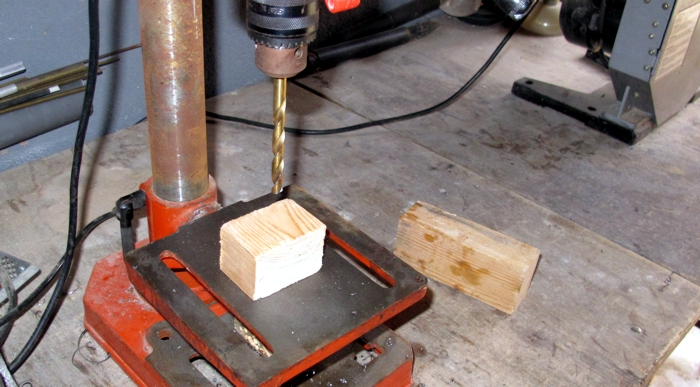

1)

Perforar en perpendicular y a mano alzada

Cuando vamos a hacer un agujero, por

ejemplo, en la cubierta del barco para fijar un herraje o instalar

un deseado Winche eléctrico que tanto deseábamos, es importante que la perforación sea perpendicular

para que la parte interior de estas perforaciones no quede

imprecisa.

Un taladro vertical es

una de las herramientas que no debe faltar en cualquier taller de

bricolaje.

La idea consiste en utilizar una guía

con un taco de madera, por la que hagamos pasar la broca. Podemos

fabricarnos en el taller varias

guías en madera que llevaremos en nuestra maleta de utillaje

“especial”. Para ello bastan algunos tacos de madera con

perforaciones de diferentes diámetros y tacos cortados a distintos

tamaños.

Huelga decir que la perforación

utilizada como guía debe ser perfectamente perpendicular a la base

del taco que apoyaremos en la cubierta o en el sitio en donde

vayamos a perforar. Para fabricarlas bastará utilizar un simple

taladro de pie o de columna, que sin lugar a dudas debe formar parte

de nuestro utillaje “básico” en nuestro taller. Se encuentran por

menos de 100€ y son, como digo, una de las herramientas que dan más

juego.

El agujero del taco

bien apoyado en el sitio a perforar, y utilizado como guía para la

taladradora, nos garantiza un taladro perpendicular a la superficie.

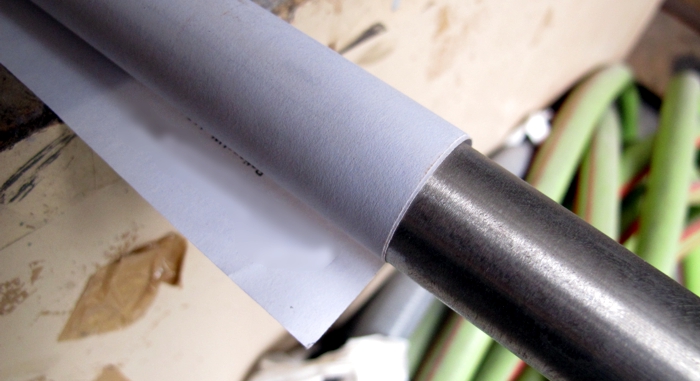

2) Cortar un tubo

en perpendicular

Intente cortar una tubería o barra a

mano y comprobará el desaguisado. Por mucho que intentemos ser

precisos, la sección de corte nunca será suficientemente buena.

Y sin embargo la solución es muy sencilla. Debemos "pintar" con una

línea “guía” que nos dirija el corte en la sección perpendicular al

eje del cilindro.

Basta una cinta o una hoja pegada

previamente sobre la superficie del cilindro haciendo lógicamente

coincidir los bordes al dar la segunda vuelta, para conseguir la

marca para el corte. Es una solución tan evidente como

útil que recordaremos para toda la vida.

3)

Perforar de forma precisa

Cuando intentamos hacer una

perforación a mano alzada y aún con más razón si debe estar en la

superficie curva, es casi seguro que el punto no quede

exactamente en donde lo deseamos de forma exacta. La solución pasa

por marcar con un punzón el punto exacto. La hendidura efectuada por

el golpe de punzón que debe tener un ángulo de 120º, que servirá para que

la broca comienza a cortar en donde deseamos el agujero, no donde la

broca decida más o menos perforar. Si la perforación debe efectuarse

en un eje como en la foto anterior, el uso del punzón deja de ser

recomendado, para convertirse en algo ¡obligado!

Esto reza para cualquier material,

pero especialmente para agujeros realizados en superficies metálicas

duras como el inox. La hendidura servirá para que la broca corte

bien en el centro. No olvide hacer el agujero con diferentes

diámetros de broca en vez de pretender hacer por ejemplo un agujero

de 12 milímetros del “tirón” con una broca directamente del 12.

Punzones. Baratos y

necesarios en el taller.

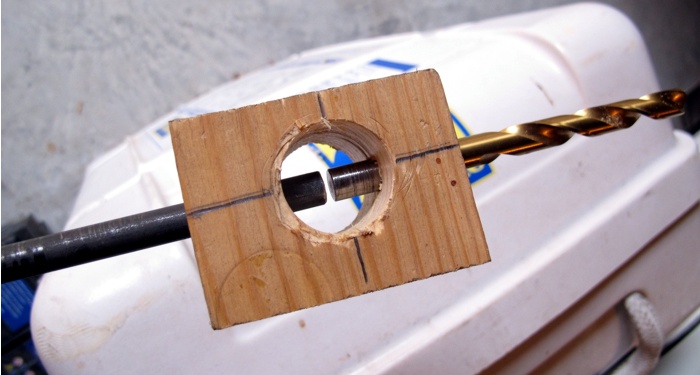

4)

Alargar una broca

Cuando intentamos perforar algo

anormalmente profundo o en donde no hay acceso directo y debemos

actuar desde bastante distancia, como ocurre en más ocasiones de las que

cabría esperar, la única solución es tener una broca lo

suficientemente larga. Huelga decir que estás o no existen en el

mercado o son muy difíciles de conseguir.

Antes de hacer este

agujero de registro bien amplio con una fresa por donde trabajaremos

la soldadura, debemos realizar el agujero de lado a lado que hará de

guía para centrar broca y varilla.

La solución por tanto consiste en

fabricarla a partir de una broca normal y corriente. Lo importante

es que la broca fabricada con la prolongación de una varilla redonda

quede perfectamente alineada con la broca original.

Es mejor utilizar una varilla un

milímetro más fina que la broca para poder dar salida a la viruta o

material cortado por la broca. Si utilizamos una varilla de mismo

diámetro, lo cual es perfectamente posible, debemos ir sacando la

broca de vez en cuando de la perforación para eliminar el material

cortado.

Al soldar la varilla a la broca de

forma perfectamente alineada debemos utilizar un taco de madera

desechable en el que hayamos pintado unos ejes y perforado un

agujero que nos valdrá de alineamiento. Si broca y varilla son de

distinto diámetro, haga el agujero de menor diámetro todo seguido y

luego amplié la mitad en donde va la broca con el diámetro superior.

En el centro haremos un gran agujero a

modo de "registro" en el que tendrá lugar la “operación de

soldadura” de la broca y varilla utilizando cualquier tipo de

soldador de electrodo arco o similar. Debemos soldar un punto y

luego girar la unión 180º para soldar su opuesto y evitar

deformaciones. Luego soldaremos los lados perpendiculares a 90º o

270º, para pasar seguidamente a soldar el resto.

Ya sólo necesitamos romper el bloque

de madera y lijar la soldadura para igualar broca y varilla sin que

sobresalga nada de metal. La super broca estará lista.

En nuestro caso, hemos

utilizado un soldador TIG, pero podemos utilizar sin problemas un soldador de electrodo,

ya que aunque se "tueste" un poco la madera, esta va a ser destruida

para sacar la broca y proceder al lijado y esmerilado de la

soldadura.

5)

Meter muchos tornillos con arandela

Al trabajar en sitios de acceso

complicado en donde debamos atornillar un montón de tornillos con

sus debidas arandelas, no hay nada más molesto que tener que coger

las arandelas una a una y meterlas, a veces haciendo malabarismos

con una sola mano, mientras mantenemos el desatornillador eléctrico

con la otra mano. La pérdida de tiempo es importante y acabaremos

tan aburridos como cabreados.

La solución para ir más rápido es

prepararse el trabajo fuera con un pedazo de espuma de poliuretano

en la que “pincharemos” un montón de tornillos ya previamente

“preparados” cada uno con su o sus arandelas previamente montadas en

los tornillos. Bastará con coger cada “paquetito” todo listo para

ser atornillado.

6)

Pegar la cinta en sitios irregulares

o rugosos

En ocasiones necesitamos proteger para

pintar o barnizar una zona mediante una cinta de pintor. Si no

queda pegada siguiendo las irregularidades del “terreno”, al pintar

algunos churretones penetrarán la zona protegida y el borde o

frontera de pintado será todo menos una línea uniforme como deseamos

obtener. Por mucho que apretemos con el pulgar la cinta no seguirá

del todo la forma de las rugosidades.

La solución consiste en utilizar un

cepillo de cerdas fuertes y “cepillar” la cinta enérgicamente que al

ser apretada por miles de cerdas, quedará pegada a la perfección como

no hubiera podido imaginar.

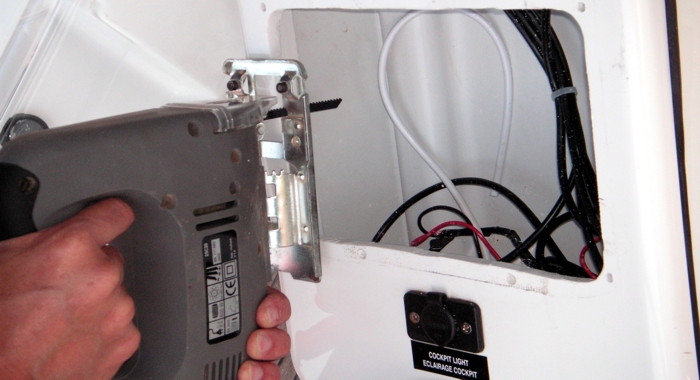

7)

Usar la caladora con perfección

Es una herramienta de las que no deben

tampoco faltar en la caja de herramientas electromecánicas, pero muchos la

utilizamos mal o de forma ineficiente. Lo primero es escoger la hoja

adecuada a cada material, y tener claro que está en buen estado. Si

hacemos un esfuerzo de presión excesivo para que la caladora corte,

significa que la hoja o no es adecuada o está demasiado gastada, y

al efectuar demasiada presión no podremos guiar correctamente el

corte además de poder obtener un aserrado oblicuo no deseado.

El agujero previo en las esquinas es

muy útil para comenzar una perforación y permite un acabado

redondeado perfecto en las esquinas. A este respecto podemos

utilizar una hoja de media anchura para poder usar perforaciones más

finas en las esquinas. Estas hojas estrechas permiten tener una

mayor maniobrabilidad en el corte y por tanto poder seguir líneas

mucho más complicadas, pero a precio de ser más difícil el corte en

línea recta y tener que tener mucho más cuidado al ser bastante más

frágiles.

8)

Sellar los cortes del contrachapado marino

Si acabamos de cortar un hueco para

poder instalar un equipo o porque necesitamos tener un registro en

un mamparo debemos sellar el corte. La madera cortada, y

especialmente en un ambiente marino, no debe quedar al descubierto,

pues la humedad entrará en las capas del contrachapado lentamente

pero de forma inexorable.

Debemos sellarlo y para ello nada

mejor que una mezcla hecha con epoxi con algo de carga para que no

escurra mientras cataliza. La podemos tintar como deseemos con ayuda

de pigmentos de colores y hacerla tan viscosa como deseemos

utilizando un producto apelmazante como por ejemplo el “aerosil” o

algún producto tixotrópico equivalente (dióxido de silicio).

9)

Desenrollar una cinta de pintura

Estamos marcando la línea de flotación

para pintar el antifouling, o tapando una zona a proteger antes de

pintar. Para aplicar la cinta sin deformar los bordes debemos

utilizar una espátula de madera o de plástico que apoyaremos en la

cinta según se va pegando, mientras mantenemos el royo con el dedo

pulgar de la otra mano que actuará a modo de eje de giro del rollo

de cinta.

Si la línea seguida toma un poco de

curvatura que deba ser seguida por la cinta, debemos tirar de la

parte exterior para que la línea tienda a curvarse, lo cual hace que

la cinta tienda a deformarse y por esta razón la técnica descrita en

el párrafo anterior, para mantenerla bien pegada y sin arrugas cobra

toda su importancia.

Si la cinta ha sido aplicada hace días

y le ha dado el sol y ha recibido agua, es muy probable que nos

cueste retirarla más de la cuenta. Por tanto debemos poner la cinta

unicamente cuando tengamos claro que vamos a pintar pronto.

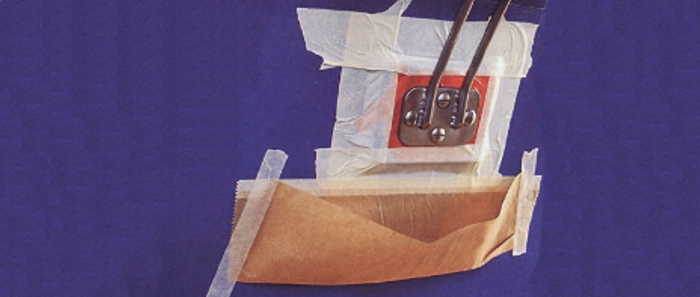

10)

Bolsa contra coladas

Cuando tengamos que pintar en alguna

zona vertical es posible que la pintura pueda gotear y sobrepasar la

zona protegida por la cinta de carrocero. En este caso más vale

prevenir que curar (y currar más de la cuenta). Para ello haremos

una bolsa que pueda recibir el exceso de pintura y goteos de la

forma que indica la imagen. Nada más sencillo.

11)

Las cintas del taller

En más de una ocasión hemos comentado

la necesidad de tener un rollo de cinta "americana" que puede valernos

para cientos de soluciones dada su fuerte adherencia. Pero no por

ello debemos olvidarnos de la cinta de doble cara con la que poder

solucionar tantos o más problemas que nos surjan.

Existen cintas de doble cara de un

gran poder adhesivo, tanto que si pegamos una plástico con ellas a

una superficie lisa, este quedará pegado de por vida. Si el objeto o

el material pegado a la cinta de doble cara es apretado con una

espátula o algo que ejerza fuerte presión, la adherencia será

todavía aún mayor.

La cinta de doble cara puede servirnos

en bastantes ocasiones como nuestra tercera mano, para fijar algo

que queremos soldar, atornillar o manipular.

12)

La decapadora de calor

A veces tenemos que arrancar unos

vinilos o pegatinas en el casco de un barco. La labor puede ser

terriblemente lenta y tediosa a no ser que empleemos una pistola de

calor, que no es más que un “secador de pelo” un poco más grande. El

calor reblandecerá el plástico y a poco que vayamos tirando de una

esquina, conseguiremos retirarlo del casco sin demasiados esfuerzos.

Artículos relacionados:

-

No renuncies a los acabados perfectos

-

Los plásticos como

nuevos

-

Manguito termorrectáctil

-

Las herramientas a

bordo

-

Guardamancebos como

nuevos

-

Arreglar la ducha de

la bañera

-

El medidor del agua no funciona

-

Trucos para utilizar

su soldador de estaño

-

Renovar la madera

-

Trucos para una

pintura perfecta