|

|

|

|

|

|

|

Volver Menú Infonautic |

|

|

|

|

|

|

|

Construir un tanque

laminado en Epoxi (4)

|

|

Si necesitamos hacer un tanque

auxiliar o sustituir uno en mal estado, en este artículo descubrimos

todos los detalles para su realización en fibra de vidrio

con epoxi.

Cómo se hacen los laminados?

Cómo cerrarlos tras montar el interior? Cómo hacer los registros y

conexiones del depósito? Qué aforadores utilizar?.... y cómo

fijarlos en el barco.

Ya sabemos que la resina de epoxi no

huele lo mismo que el poliéster, pero aunque casi no la percibamos, se producen vapores orgánicos que irritan y

pueden ser peligrosos, especialmente en lugares poco ventilados. Por

ello debemos preparar el local de trabajo y montar una buena ventilación.

Cuándo laminemos bastantes metros

cuadrados de tejido, debemos utilizar máscara de protección contra vapores

orgánicos.

Si nos manchamos, aunque estemos

acostumbrados a utilizar

acetona, debemos en la medida de lo posible evitar el contacto con

la piel, pues ésta disuelve el epoxi, pero la acetona

puede hacer de vehículo o vector hacia el interior de la epidermis. Es mejor

utilizar productos de limpieza específicos no tan irritantes y

cuando nos manchemos de epoxi (lo cual es inevitable), lavar la piel con agua

templada y jabón, pues el epoxi se acaba diluyendo y limpiado de

esta sencilla manera.

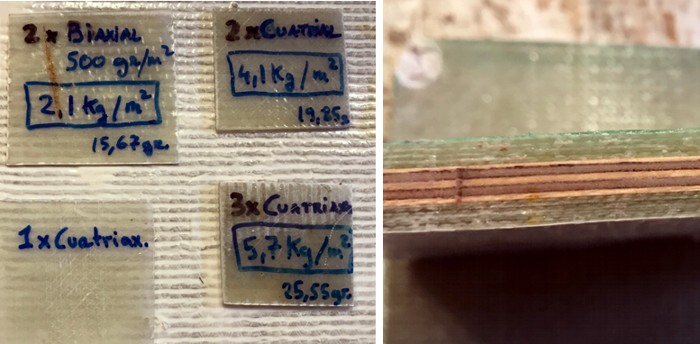

Tip: Antes de

empezar debemos fabricar unas muestras con el tejido y la resina en

distintos espesores, para hacer mediciones de dureza y peso. Con

ello determinados los espesores (pieles) que vamos a construir tanto

en el interior como en el exterior de los depósitos.

Y al lijar, (que lijaremos...), es del

todo obligatorio protegerse en las vías respiratorias y todo lo que

podamos, contra el nefasto polvo de fibra de vidrio que se

desprende durante el uso de cualquier lijadora.

Es muy importante disponer de

aspirador o varios aspiradores, conectados a las distintas maquinas

de lijado para minimizar la cantidad de polvo dañino volando por el

ambiente.

El uso de un traje de protección

integral como el utilizado por los pintores es del todo sensato, y aunque nos de pereza, debemos utilizarlo cada vez que vamos a

avanzar en la obra. De otra forma acabaremos con todo pringado de epoxi y lo que es peor con partículas minúsculas de fibra de vidrio

que acaban siendo extremadamente irritantes en nuestra piel.

A pesar de utilizar

doble guante, cuando desguazamos "in-situ" el viejo tanque de

hierro, las chispas llegaban a quemar la protección de doble

guante de nitrilo y tejido. Tuvimos

que utilizar otros guantes de cuero para no acabar con las manos quemadas

por las chispas debido al corte de la radial!

Manos a la obra y laminados

Antes de desmontar una de las dos

tapas laterales grandes para poder acceder cómodamente al interior y

por tanto, poder hacer los laminados internos que forman parte

estructural del depósito y aseguran la estanqueidad, hay que hacer

la laminación exterior para que el depósito conserve exactamente

esta forma, que cuidadosamente hemos probado en el barco

“in-situ”.

Tip: El tejido

cuatriaxial es grueso y cuesta empaparlo y eliminar el aire de su

interior. Debemos utilizar un epoxi de laminado d baja viscosidad y

controlar la temperatura del taller para que no sea demasiado alta y

dar tiempo a que la resina empape bien el tejido.

Si desmontamos una de las tapas

laterales antes de hacer la laminación exterior, perdemos la forma

al deformarse la estructura de maderas, por no estar armado más que

con pequeña tornillería sin ningún pegado o armado con fibra de

vidrio. Aprendimos de este primer error para los siguientes tanques

totalmente laminados por fuera y luego cortado una tapa lateral a

modo de mega registro, para dar acceso y poder realizar el laminado

interior.

Aunque los tanques son de tamaño

mediano, hemos querido construirles, en su mitad vertical, un mamparo

estructural interno, que mejore la rigidez mecánica del tanque y

evite, en alguna medida, el desplazamiento de líquidos en su

interior.

Los huecos del mamparo interior son, a pesar de todo

bastante generosos, con la intención de poder acceder con comodidad a

todos sus rincones a través del registro para posibles futuras

limpiezas o mantenimientos.

Una vez definida la forma del mamparo

interior (Conocido como “Bafle” en terminología anglosajona),

transcribimos la forma del cartón con un rotulador, sobre una madera

que hemos forrado con film fino de embalaje o film de cocina. Vamos

pintando la forma final que tendrá el mamparo y sobre dónde vamos a

laminar el tejido que conformará el mamparo.

Estos mamparos han sido construidos

enteramente en fibra de vidrio (sin sandwich de madera) de un

espesor de 6 milímetros, y formados a partir de tiras de tejido

cuatriaxial que una vez empapadas en epoxi y laminadas, ajustamos

sobre el film para que encajen con la forma predefinida. Al día

siguiente y gracias al film, el mamparo en “bruto” se despega solo y

cortamos y lijamos hasta que tenga la forma exacta para que encaje

en la mitad vertical del tanque (¡protección por favor!).

Tip: El royo de

tejido pelable es del todo fundamental para conseguir un buen

acabado en las esquinas y en las uniones de paños, además de dejar

el tejido listo para recibir una nueva capa de laminado, cuando esta

sea necesaria.

.

El mamparo

acabado es pegado con masilla de epoxi que hemos fabricado mezclando

resina con un polvo que aumente la viscosidad de la mezcla hasta

dejarla con la consistencia de una mantequilla (tixotrópico). Una

vez pegado, vienen varias tiras de fibra para reforzar el mamparo a

la estructura del depósito, laminando en todo su perímetro.

Tip:

Dos perfiles de acero

envueltos en "film" de cocina y muchas pinzas, son perfectos para

hacer un "sandwich" de tejido empapado y conseguir fabricar un

angular de fibra, con el que cerrar y laminar la tapas del deposito

tras su construcción interior.

La tapa que cierra el tanque, una vez

laminado también en su interior, está cortada en dos, de forma que

su mitad inferior puede ser laminada cómodamente con el tanque

abierto. Antes de cerrar la tapa superior, fabricamos una moldura o

perfil en “L” que pegamos y laminamos para conseguir una superficie

de pegado significativa, y de esta forma asegurar estructuralmente

el tanque incluso en esta última zona. Para crear este perfil de

fibra, utilizamos dos perfilerías metálicas protegidas con film de

plástico para asegurar el desmoldeado, entre las cuales hacemos un

“sandwich” de 3 capas de tejido cuadriaxial empapadas en epoxi.

Una

vez polimerizadas, cortamos los sobrantes y despegamos sin mucho

esfuerzo. El pegado se realiza con masilla de epoxi que dejamos

justo nivelada con el cierre de esta última capa. Además de laminar

el cierre, lo cierto es que a través del gran registro hemos podido

laminar la parte interior, por lo que posiblemente si fabricáramos

de nuevo, no gastaríamos tanto esfuerzo en esta partida de

cerramiento final del tanque, que laminaríamos desde dentro por el

hueco del registro.

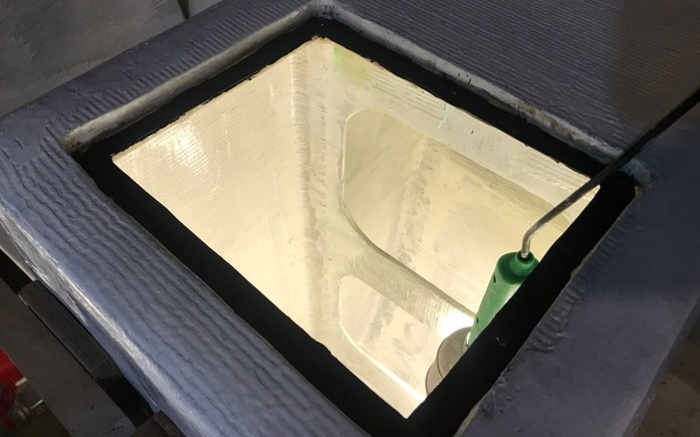

Tip:

Fabricar un registro

de buen tamaño nos permite laminar el interior metiendo una mano con

rodillo y toda la cabeza con mascara de respiración, llegando a

todos los rincones del depósito. En un futuro nos permitiría

un buen acceso para limpiezas o mantenimientos...

Tip:

Lijadora de banda es

del todo fundamental para ir preparando las piezas y dar el acabado

final al deposito y pintamos en poliuretano bi-componente en su

exterior. Es completamente NECESARIO protegerse con dobles guantes,

mono integral y respirador de calidad, y por supuesto montar en el

taller un buen sistema de aspiración y renovación de aire.

|

Mejorar la fabricación

Como la experiencia es un grado y con

el trabajo se aprende y se mejora, el tercer tanque ha sido

construido mejor y más rápido. Una vez laminado todo al exterior con

dos capas de tejido cuatriaxial, hemos procedido a cortar la tapa

que hará las veces de hueco de registro y una única sección

rectangular de uno de los lados dejando un borde de unos 5

centímetros. Por este gran corte es por dónde vamos a proceder a

laminar con 3 capas de cuatriaxial (12 capas en total de tejido) el

interior del depósito.

El tamaño de la pieza nos ha permitido

laminar todo el interior de forma fácil sin necesidad de hacer dos

cortes (como en los 2 primeros tanques) y al recortar dejando un

borde perimetral, no es necesario la fabricación en fibra y pegado

de un perfil angular para el cierre final del depósito. Por tanto

mejor construcción y sobre todo menor esfuerzo y mayor rapidez.

En este tercer tanque también hemos

implementado una modificación, en la creación del marco del

registro, creándolo integrado de una sola pieza con el laminado de

la cara superior del depósito. Mejor, más sencillo y más sólido.

|

Tip:

Durante la fabricación

de los tanques tendremos que realizar distintas perforaciones de

diferentes diámetros y con varias fresas y cabezas atornilladoras.

NO TIENE sentido ir cambiando brocas y puntas. Es del todo

conveniente tener a mano varias máquinas, cada una con su función de

trabajo. Ahorramos esfuerzo, tiempo y molestias.

Registros y conexiones

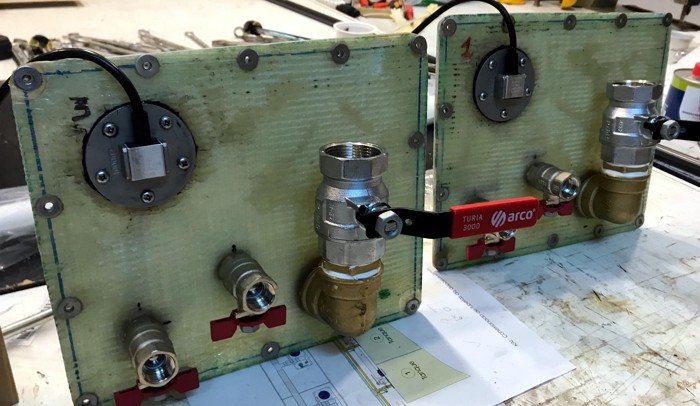

De forma muy parecido hemos decidido

realizar el registro superior y su tapa, también de fibra, a la

que van atornillados todos los machones y piezas de fontanería que

soportan las válvulas de entrada y salida así como el aforador. La

solución no podría ser mejor contra la oxidación.

Estuve valorando

la fabricación del registro en Inox y otros materiales, y lo cierto

es que al final, en fibra ha resultado perfecto y nos hemos

ahorrado encargar el corte láser, soldadura TIG, además de otras

historias. La tapa del registro está fabricada con 5 capas de

cuatriaxial para conseguir un espesor de 8mm que ha resultado

perfectamente rígida y sólida para soportar los manguitos y

conexiones de valvulería.

En ella hemos instalado todos los

accesos del tanque, con una gran válvula de 1+1/4 de pulgada para

el llenado, una válvula de ½ pulgada para la ventilación y otra para

la salida del espadín de consumos que llega a 4 centímetros del

fondo del depósito. Hemos montado las dos válvulas de ½’’ en dos

planos verticales distintos para que la conexión de tubos no se

estorben entre sí durante la instalación y conexionado. En la tapa

también va atornillado el aforador equipado con boya. Este aforador

mide casi de un metro y por tanto los últimos 30 centímetros de cada

tanque quedan a modo de “reserva”.

El espadín a su vez tiene toda la

profundidad del tanque menos 4 centímetros que quedan como zona de

posible decantación por si el tanque recibe porquería en alguna

carga. Si en algún momento fuera necesario limpiar esa posible

decantación, en vez de llave de fondo de limpieza, preferimos

acceder a través de la llave de ventilación hasta el fondo mediante

una pipeta o en el peor de los casos podremos levantar el registro

para inspecciones o realizar limpiezas futuras.

Tanto el borde perimetral del

registro, como su tapa han sido fabricados laminando contra un

cristal protegido con film para que queden perfectamente planos y la

junta de goma de nitrilo del registro, selle a la perfección. Los

tornillos inox van encastrados y pegados con epoxi en el mismo marco

de fibra.

Ojo, no se debe perforar mucho la

profundidad del encastre pues al atornillar y apretar la tapa,

podemos llevarnos la tuerca por tracción, y perder la estanqueidad.

Cometimos este error que no volveremos a hacer en futuros trabajos.

La junta es recortada de una lámina de goma blanda en nitrilo de 1mm

de espesor, que hemos adquirido en un proveedor industrial de gomas.

Necesitaremos un "sacabocados", para hacer los agujeros en la goma,

por los que pasarán los tornillos de cerrado de la tapa de registro.

Finalmente para probar la

estanqueidad, llenamos el tanque con aire a presión (1,3 bares) y

cerramos las llaves esperando varios días. Al abrir las válvulas,

comprobamos como aún tenemos la presión de aire introducida,

indicando que el tanque ha quedado perfectamente estanco.

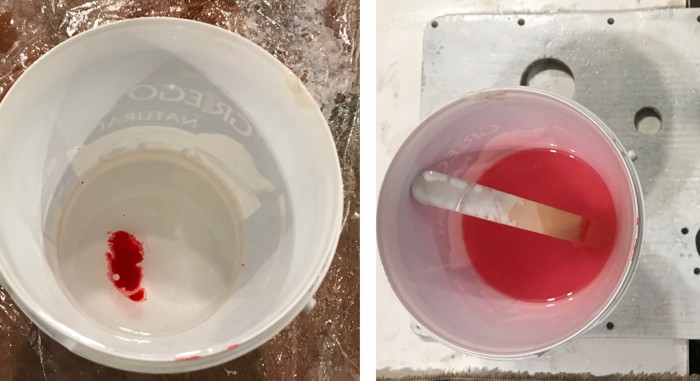

Tip: En

ocasiones es interesante tintar con un par de gotas de colorante

compatible con epoxi, la resina de laminado, y así evitar

"perdernos" en las zonas que han de ser impregnadas para una nueva

capa de laminación.

En dos de ellos tuvimos problemas en

la estanqueidad debido a la poca presión que ejercía la tapa contra

el marco, debido al traccionado de las turcas embutidas en la fibra.

Esto nos obligó a volver a laminar estas tuercas pero con una mejor

sujeción en el marco. La estanqueidad resultando es total y tras

varias semanas con el tanque bajo presión la perdida de presión

resultó nula. Un gran alivio...

Cableado de aforadores y sistema de

medición

Entendemos que no tiene sentido

instalar un reloj de nivel para cada tanque, puesto que son de

depósitos de almacenamiento, y por ello decidimos instalar un único

instrumento de medición, que sirve para medir el nivel de cualquiera

de ellos. Así montamos un pulsador eléctrico para cada tanque, de

tal forma que basta con pulsar cualquiera de estos botones, para

leer en el reloj, el nivel de combustible de ese tanque en

particular.

Pero todo esto así como la instalación

el barco y otros interesantes detalles y trucos forman parte de un

nuevo artículo en la construcción de un tanque en fibra y epoxi...

Artículos relacionados:

-

¿Cambiamos el

depósito? (1)

-

¿Cambiamos el

depósito? (2)

-

Construir un tanque

laminado en Epoxi (3)

-

Filtrado diesel y

Estaciones de Bombeo

-

Llenar el depósito de

gasolina; lo que ha de saber

-

Purgar el motor diesel

-

Los microbios se comen

mi gasoil

-

Aditivos en mi

combustible

-

El diesel siempre a

punto

|

© Copyright Fondear, S.L.

|

|