En artículos anteriores hemos

explicado porqué montar nuevos tanque o depósitos

complementarios, para mejorar la autonomía de nuestro barco. También

hablamos sobre la tipología de los tanques y topología de la instalación, y

cómo mejorarla para aumentar las prestaciones de nuestro sistema de

combustible.

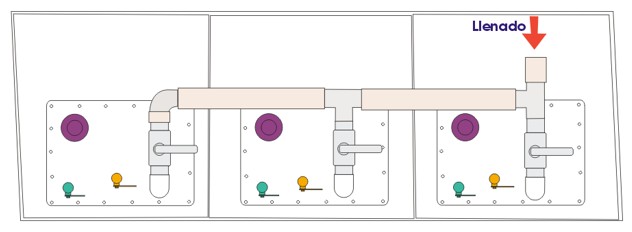

En este artículo explicamos como

crear la forma final del depósito, para poder realizar el tanque exactamente

a la medida, y conseguir que encaje perfectamente en el barco. Por

supuesto toca describir cómo construirlo y conseguir total

estanqueidad, explicando todos los detalles, incluso la realización

del registro.

Pero el paso previo a todo este

proyecto, fue

retirar del barco el viejo depósito, labor de por sí complicada y

todo un desafío pues el peso del tanque de acero corroído era de 300 kilos, y

por sus dimensiones imposible de sacar del barco, a no ser que cortáramos la cubierta.

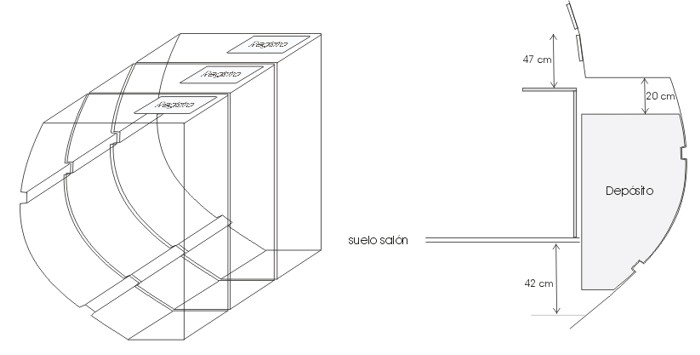

Diseñar la forma de los depósitos

La parte trasera de la ubicación de

nuestros tanques de diesel, tiene forma redondeada, al seguir el

arrufo del casco del velero, con refuerzos de varengas horizontales. Por si esto fuera poco complicado,

los mamparos entre los que van encajados los depósitos, de ninguna

manera son paralelos entre sí, y al ir este espacio dividirlo en 3 tanques

menores, necesitamos darles una ligera forma de cuña en sus caras

verticales, para que encajen como un guante durante el montaje.

Además queremos aprovechar los

refuerzos y varengas horizontales del casco, para que los tanques se

apoyen en ellas y distribuya el peso y el esfuerzo en ellas y en la

base del fondo, en donde hemos instalado y montado un nuevo soporte.

En definitiva, la forma de cada tanque

es diferente, única y definida a nuestras necesidades.

Por ello elegimos el método de fabricación en fibra laminada con epoxi.

Lo primero que hacemos es crear unos

patrones reales en forma y volumen, recortando planchas de cartón, para

hacernos una idea del tamaño, y comprobar que encajen perfectamente

en su ubicación de destino. Cinta de embalar, cuter, cartones y bastante

trabajo, ... y un par de jornadas de

trabajo, para tener listo la forma definitiva de los tanques.

Pieza a pieza vamos

formando el volumen del depósito en cartón.

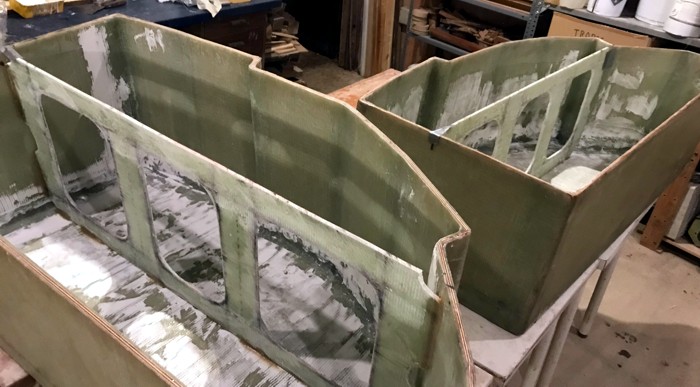

El siguiente paso consiste en

transcribir estas formas, a unos depósitos de madera de contrachapado

marino de 6 mm de espesor. Para ello cortamos pieza a pieza las diferentes

caras, para ir formando el volumen de cada

tanque. Las piezas van poco a poco adoptando la forma REAL que queremos

que tenga el depósito. Una vez construido el tanque en

madera “simplemente” lo vamos a forrar de fibra de vidrio tanto por

fuera como por dentro, en una técnica conocida como "molde perdido".

Hemos utilizado tablero fenólico

marino de alta calidad de 6mm de espesor, para ir formando el

tanque, con la forma y tamaño real que tendrán, en el mismo barco.

Imposible modelarlos de otra manera. Las distintas piezas de madera

se cortan con caladora y se pegan con masilla de epoxi y atornillan

entre sí con pequeños tornillos.

A la izquierda el

depósito real en madera, va tomando forma a partir del patrón

realizado previamente en cartón. Otras dos jornadas de trabajo de

caladora y pegados.

Decidir espesores y resistencias

estructurales

¿Cuantas capas de fibra por dentro?

¿Sandwith con pieles interior y

exterior? ¿Qué tejido utilizar? ¿Qué espesor de fibra? ¿Poliester,

Vinylester, Epoxi? ¿Pintar en epoxi o poliuretano para el acabado?

¿Cómo realizar el diseño del registro? ¿Registro en Inox

o aluminio o Fibra?, Cómo montar aforadores? Cómo se fijarán al

barco? ...

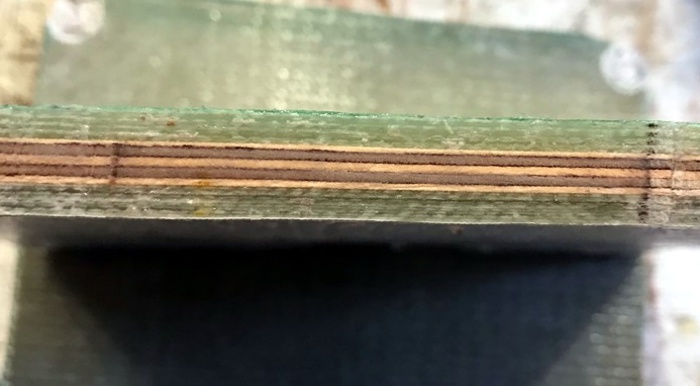

Si se consideran otros proyectos de depósitos

fabricados en fibra, es válido diseñar una pared de 2 mm y otra

"piel" exterior de otros 2 mm, pues el núcleo de contrachapado marino, además de dar forma,

ayuda de forma notable a la rigidez mecánica del tanque. En nuestro

caso hemos pecado por exceso y hemos montado un (3+6+2) mm.

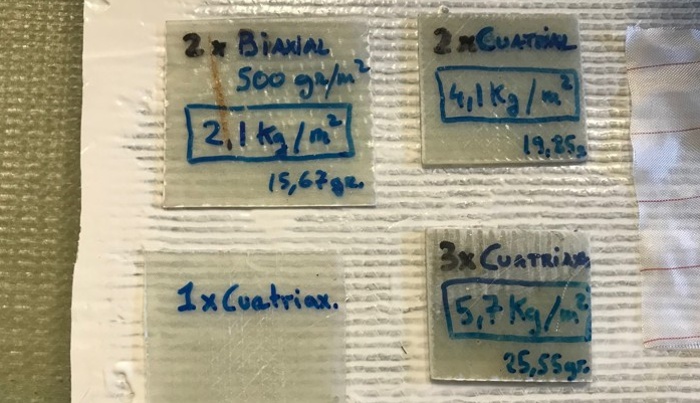

Pero antes de tomar la decisión final, fabriqué unos

escantillones realizadas en tejido cuatriaxial y otras pruebas en

biaxiales, para determinar su módulo de resistencia y el peso por

metro cuadrado, y así determinar aproximadamente el peso final de

los nuevos tanques. Todo ello en epoxi, con pesos desde los 2 kilos,

hasta unos 6 kilos por metro cuadrado en las pieles más gruesas.

Fabricamos varias

muestras para evaluar y decidir las capas de tejido que formarán el

depósito. Con el peso de cada escantillón, podemos deducir el peso

por metro cuadrado y así aproximar el peso que tendrá finalmente

cada tanque.

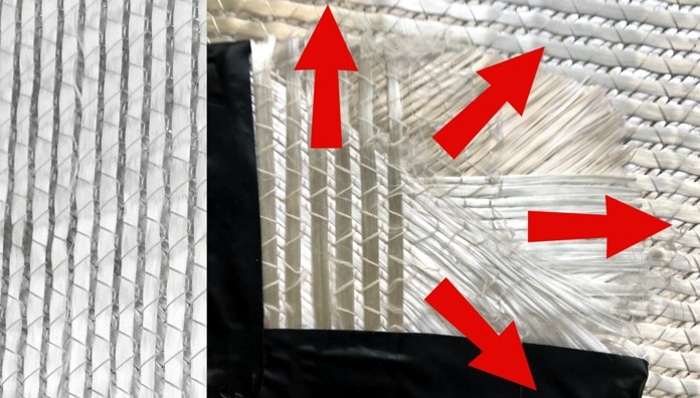

El tejido cuatriaxial

es muy cómodo, pues de una sola "tacada" estamos laminando 4 capas

de fibra de vidrio, cosidas entre sí, en los cuatro ejes

direccionales (0º-180º, 45º-225º, 90º-270º,

135º-275º ). Es un tejido pesado pero al montar 3

capas de este material en la piel interior, realmente habremos laminado 12 capas de

fibra de vidrio, creando una estructura de tanque muy resistente y

absolutamente estanca.

Al final preferimos darle 3 capas al

interior y dos al exterior, para ganar en rigidez y resistencia

estructural, aunque con ello salgan un poco más

pesados. Piel exterior de 2 capas de tejido en 4

ejes y revestimiento interior formado por 3 capas también de tejido cuatriaxial, con refuerzos en todos los bordes perimetrales del

depósito.

Posiblemente MUCHO más de lo necesario y empleado en otros

tanques de otros barcos, pero preferimos pecar en exceso,

aunque nos lleve más trabajo, que quedarnos con la duda de

si pudieran fallar en un futuro. El resultado ha sido algo más

grueso de lo inicialmente previsto, quedando un sandwich de 4 + 6 +

5 milímetros y un peso por depósito de algo más de 50 kilos, lo cual

es perfectamente manejable con ayuda de una persona y sobre todo...

entran y salen sin problema del barco por la puerta de acceso principal!

Corte del depósito

(aprovechando la realización del registro. 4 mm exterior +

contrachapado marino de alta densidad en abedul + piel interior de 5

milímetros. Todo laminado en tejidos cuatriaxiales.

Decidimos Epoxi a pesar del mayor precio, por ser una resina de muy

alta calidad y producir pocos olores durante la fabricación,

y ser totalmente inerte tras la polimerización, lo cuál permite el

diseño de tanques de agua dulce. El ratio de la mezcla es

siempre el mismo y no depende de la temperatura de trabajo. Además no

"apesta" toda la zona de trabajo, como si lo hace la resina de poliester.

Respecto al

precio, al final en el computo global de fabricación, la diferencia

es pequeña, máxime si en vez de comprar Epoxi de marca tipo West

Marine y otras de tiendas náuticas, buscamos un proveedor industrial que lo suministre

en garrafas de 25 kilos.

El tejido cuatriaxial además de ser

pesado, requiere un buen empapado de sus fibras durante la

laminación y por ello debemos utilizar un epoxi "lento"

especialmente si trabajamos en temperaturas de verano.

¿Es adecuado el epoxi para construir un

tanque de combustible?

Absolutamente. Para el diesel e

incluso para contener gasolinas más volátiles y por supuesto para

hacer tanques de agua o para tanques de aguas negras es también

perfecto. Antes de lanzarnos a la

aventura, previamente habíamos fabricamos un pequeño ejemplo de

contenedor de epoxi, en la que pusimos gasolina (mucho más volátil y

disolvente que el diesel) para probar que la resina permanecía sin

sufrir ninguna reacción o reblandecimiento.

Dos meses después dimos por aprobada

la prueba y cero problemas. El Epoxi elegido parece totalmente

inalterable frente a los combustibles. ¡Manos a la obra!

Detrás de la flecha

morada se encuentra el tanque de combustible viejo que tenemos que retirar del barco. Para acceder a él

debemos desmontar toda la esquina del salón y hacer hueco para

trabajar con comodidad.

Retirar los tanques viejos;

Un infierno

Un trabajo tedioso que dependerá naturalmente de

cada barco y del

tamaño del tanque. En nuestro caso, el trabajo fue simplemente…

TERRIBLE… O rompíamos la cubierta, o hacíamos un agujero al casco o

bien cortamos el tanque in situ en cachitos… Y esta fue la opción elegida.

Desguace desde el interior.

Lo primero es vaciar hasta la última

gota de combustible, lo cual ya tiene cierta "enjundia" por la

cantidad de garrafas necesarias. En segundo lugar, y no es tarea

menor, toca desmontar la zona de salón o del barco para acceder al

tanque de forma clara y contundente. Esto que es muy obvio en los barcos

de serie, en otros barcos lleva un buen trabajo y estudio previo,

como fue en nuestro caso. En tercer lugar toca hacer un registro o

cortar una sección del tanque para garantizar que no hay nada de

combustible y comenzar a sacar la porquería interior.

Una vez vaciado el

tanque, nos toca desmontar parte del salón para dejar el acceso

libre al tanque de combustible que vamos a trocear para sacar en

cachos de menos de 20 kilos.

Recordemos que vamos a desguazar

desde dentro y por tanto aunque se trate de gasoil que NO se

inflama con las chispas de la radial, más vale estar bien seguros.

El corte con radial genera mucho calor en la chapa, que debido a la

"cascada" de chispas es trasladado al casco de fibra, y por ello es

FUNDAMENTAL ir enfriando a medida que vamos cortando. Para ello

debemos tener a mano trapos empapados de agua y un spray para bajar

la temperatura si esta sube demasiado.

Comienza el troceado

del tanque con radial. Se puede apreciar el notable espesor de la

chapa de acero, incluso la utilizada en los mamparos interiores del

tanque. Un montón de metros de corte y chispas. Todos estos mamparos

interiores complican mucho la operación de desgüace.

Por supuesto, un trabajo de este tipo

genera chispas y polvo por doquier. Por ello decidimos montar una

cabina dentro del salón (en la zona donde está ubicado el tanque)

para confinar la zona de “chispas” y polvo. Improvisamos un

extractor de humos que genere una presión negativa dentro de la

cabina y así “casi” todo el polvo y humos generados salgan del

barco, sin invadir el resto del barco, camarotes y zonas del

velero. El montaje de la cabina fue laborioso, pero la verdad es que

resultó una buena idea, pues verdaderamente conseguimos confinar

la “zona cero” de la obra de desguace.

Fabricar la cabina

lleva unas cuantas horas de trabajo, pero evitaremos poner el salón hecho un

asco. En la pared de cartón del lateral izquierdo, vemos un tubo de extracción,

también fabricado en cartón que conduce a un extractor eléctrico, situado al

exterior y permite crear una presión negativa dentro de

la cámara de trabajo. De esta manera logramos una circulación de

aire desde el salón a la cabina de protección y desde la cabina

hacia el exterior, que arrastre todo la suciedad generada.

Se trata de un trabajo “indigno”, para

el que hay que protegerse con un mono de trabajo, dobles guantes,

respirador, cascos para los oídos y por supuesto gafas contra las

chispas. Preparado y protegido con tan peculiar disfraz de

astronauta, hay que armarse de valor y comenzar a cortar piezas a

diestro y siniestro. Labor de 3 jornadas, algo desagradables y

agotadoras, en las que fuimos recortando la chapa de acero dulce de 4 y

de 5 mm, impregnada de chapapote en sus caras interiores. Asqueroso,

si. Pero poco a poco, conseguimos retirar todo el tanque. En

total unos 300 kilos de herrumbre esperando en la cubierta su camino

al chatarrero.

Herramientas necesarias para fabricar

tanques nuevos

Vamos a cortar mucha fibra de vidrio

de bastante gramaje, al tratarse de tejido cuatri-axial, y aunque

unas tijeras de sastrería podrían valer, hubiéramos acabado con los

dedos agarrotados y las manos lastimadas. Es muy acertado hacerse

con unas tijeras eléctricas que podemos conseguir en AliExpress por

20 o 30 €. Me parecieron tan cómodas, funcionales y económicas que acabé

comprando otra de repuesto. Por supuesto nunca más, volveré

cortar fibra de vidrio a mano. Se trata de una de las herramientas

del todo imprescindibles para trabajar con tejidos tanto de vidrio,

como kevlar o carbono.

En cuanto a lijadoras, la de banda del

tipo mostrado en la imagen (Makita por supuesto) es otra herramienta

que debemos tener a mano, por su versatilidad. Siempre hay que

acabar lijando imperfecciones y con la fibra necesitamos una máquina

que muerda de verdad, sin levantar las nubes de polvo de fibra de

vidrio (muy perjudicial) que genera por ejemplo una radial equipada con disco multi-hojas. Se puede (y se debe) conectar a un aspirador de taller

(además del extractor), para minimizar el polvo de fibra generado.

SIEMPRE

obligarnos a llevar respirador al utilizarla las lijas (especialmente en un

espacio cerrados). También son útiles muy interesantes la

lijadora por vibración equipada con una base triangular y una

lijadora oscilo-orbital para regularizar superficies finales.

Los taladros de mano son fundamentales para

la fijación de los tornillos en el molde madera contrachapada, o

para la fabricación del registro del depósito o muchos otros

trabajos con brocas tornillos y fresas. Si

tiene varios mejor, pues así no tendremos que andar cambiando brocas y

puntas Phillips con cada tornillo trabajado.

Además del tejido cuatriaxial (muy

cómodo al laminar de golpe 4 capas de tejido) y la resina epoxi,

vamos a necesitar una pequeña balanza digital para hacer bien las

mezclas, y tejido pelable “Peelply”, que también considero

imprescindible para rematar los bordes y las esquinas de cada zonas

que vamos laminando. Y por supuesto acetona, líquidos de limpieza,

trapos (un montón), envases para hacer las mezclas y muchos guantes

de nitrilo para llevar las manos siempre protegidas.

El tejido pelable

(Peal-ply) es una tela de nylon que se aplica encima del laminado

con la resina recién aplicada y se retira sin problemas una vez

finalizada la polimerización. Es del todo fundamental para lograr

que el cuatriaxial se adapte a la forma del tanque, especialmente en

los ángulos y esquinas más forzadas.

Protégete; material de seguridad

No es lo mismo pegar una pequeña pieza

con epoxi, que mezclar 50 kilos de resina durante diferentes

jornadas de trabajo. Por ello es del TODO fundamental protegernos

debidamente, y para ello debemos llevar ropa que nos proteja del polvo

de fibra y de las manchas de resina que inevitablemente recibiremos.

Cuando laminemos piezas grandes y frotemos las manos contra los

paños de fibra empapados en epoxi, para extraer las burbujas de

aire, es muy probable (seguro) que los guantes de nitrilo se rasguen y por

ello en algunos trabajos vamos a trabajar con doble guante uno

encima del otro.

|

Tip 5: Doble

guante... Doble color

Al final he decidido utilizar siempre

DOBLE capa de guantes de nitrilo pero de DISTINTO color, para así,

detectar rápidamente, cuando la capa

exterior se ha estropeado y toca operación de cambio.

Como vamos a

consumir muchos guantes, lo mejor es comprar a buen precio en

Temu o Aliexpress varias cajas de 100 unidades y en distintos colores.

Con las manos bien protegidas

podremos coger los paños empapados en epoxi y colocarlos según

vaya tocando en las distintas zonas de laminados. Las manos

son la herramienta perfecta para apretar y extraer las

burbujas de aire que quedan entre las capas de tejido. Hemos

probado con el rodillo de arandelas, pero... Lo mejor es utilizar doble guante y trabajar sin miedo a pringarnos.

|

Los tanques en plena

faena de creación. El mamparo interior es estructural y además ayuda

a evitar el "oleaje" y movimiento de líquidos en su interior.

Apreciar como en las esquinas de unión del mamparo va recordado por

motivos estructurales y también para facilitar la libre circulación

del combustible dentro de ellos. El color blanco de debe, a unas

pruebas de pintura de epoxi blanca para acabados.

Artículos relacionados:

-

¿Cambiamos el

depósito? (1)

-

¿Cambiamos el

depósito? (2)

-

Construir un tanque

laminado en Epoxi (4)

-

Filtrado diesel y

Estaciones de Bombeo

-

Llenar el depósito de

gasolina; lo que ha de saber

-

Purgar el motor diesel

-

Los microbios se comen

mi gasoil

-

Aditivos en mi

combustible

-

El diesel siempre a

punto