Si hemos

tomado la decisión de cambiar el tanque, o quizás montar

uno auxiliar para mejorar la autonomía, habremos de

elegir el material, su forma y dimensiones. En nuestro

caso deseamos montar varios tanques para poder trasladar combustible

entre ellos. Y opcionalmente podremos filtrar el combustible

durante su trasiego.

En la primera entrega de este artículo, expusimos las necesidades de cambiar

los depósitos de combustible, por estar en mal estado.

Dependiendo del tipo de barco, del nivel de equipamiento y su

eslora, se deben plantear diferentes soluciones.

También hay aficionados que aún

teniendo el tanque de combustible en buen estado,

desean ampliar la autonomía montando tanques auxiliares. De esta

forma evitamos esas "fotos" de veleros con decenas de garrafas

de diesel estibadas en cubierta casi de cualquier manera, o cuando

menos estorbando en los pasillos de la cubierta.

|

Micro-filtración; ¿Qué es el “polishing”?

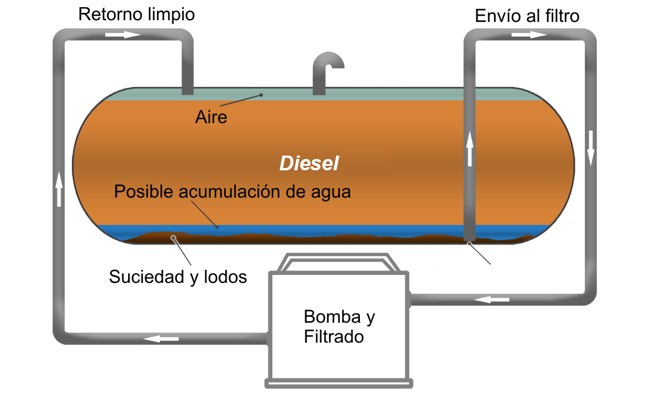

Interesante término anglosajón, que

hace referencia al filtrado del combustible, cuando este pasa por un

filtro de 2 ó 5 micras. Se trata de un micro-filtrado que

traduciríamos por “pulido” o recuperación del diesel en mal estado.

En muchos casos, el sistema de filtrado deja el combustible filtrado en el mismo depósito del

que salió, como ocurre en el esquema de la imagen. En nuestro caso,

la estación de bombeo permite filtrar pero además, elegir un destino

distinto para el combustible filtrado, para que esta operación sea más

rápida y efectiva.

Retirar combustible viejo

Primero tuvimos que retirar las decenas de litros de combustible en mal

estado, que aún llevábamos en los viejos tanques. Vaciar varios cientos de

litros de diesel puede ser una tarea intimidante. Hay

que conseguir numerosas garrafas de 20 litros y bombear o vaciar

por gravedad y con paciencia, hasta dejar el viejo depósito seco. Lentamente, pues con tanta suciedad

y lodos acumulados,

la salida del colector puede ser un fino y perezoso hilo de diesel que

poco a poco irá llenando las

garrafas. Muchas horas de aburrido y tedioso “sangrado”.

Una vez bajadas a tierra, te

encuentras con el dilema de qué hacer con tanto diesel en mal

estado. Te toca o bien llevarlo a un punto limpio, o intentar

recuperarlo y hacer “polishing” con todo ese diesel. Aunque económicamente no tuviera sentido, decidí

montar una estación de micro-filtrado, para experimentar sobre el

asunto y poder transmitir mis conclusiones.

Dicho y hecho. Aprovechamos una vieja

caja de madera para montar la estación de

filtrado. Utilizamos una simple garrafa de agua del “Carrefour”

abierta en su base, y adaptada

con una válvula de decantación, una bomba de combustible, varios

tubos de trasiego y por supuesto un filtro tipo "Parker"

de 5 micras. Al final,

y a cambio de unas pocas decenas de euros, logramos recuperar

varios cientos de

litros de diesel.

La primera conclusión que me sorprendió es que la

bomba impulsora es prescindible, a poco que montemos el vaso de

decantación (la garrafa del Carrefour invertida y a la izquierda de

la imagen) a por ejemplo, un metro de altura de la entrada del filtro Parker. Es decir, se necesita

muy poca presión en el circuito, para

que el diesel atraviese el micro-filtro y circule a la garrafa de

“limpios” (a la derecha de la foto).

Con este sencillo esquema de decantación y filtrado, pudimos recuperar prácticamente todo el diesel sacado

del barco. Un completo éxito que me permitió llenar el depósito

del coche un montón de veces, durante varios meses, y circular con

este combustible reaprovechado, y sin ningún problema...

|

|

Tip 3:

Reaprovechar diesel en mal

estado

Contrariamente a lo que

pudiera parecer, basta con muy poca presión para que el diesel circule a

través de un filtro Parker muy fino de solo 5 micras. Si montamos una bomba

en medio del circuito, el flujo será más rápido, pero simplemente con

gravedad, podemos montar una estación de filtrado de forma muy

económica. Basta situar el recipiente de decantación que alimenta al

filtro, a al menos un metro de altura por encima de la entrada del filtro "parker".

Al verter desde las garrafas, el combustible a depurar

hacia el vaso de decantación, notaremos como el agua y las impurezas

ya están en su mayoría decantadas en el fondo de las garrafas y al

verter el combustible, observamos que la mayoría del diesel de la garrafa está bastante limpio.

En cuanto empezamos a

notar el diesel “malo”, paramos y continuamos con otra garrafa.

Todos los posos de las distintas garrafas serán sumados en otra garrafa final, para hacer

una última decantación del agua y retirar la mayoría de impurezas.

El Diesel ya decantado del agua,

y micro-filtrado, puede ser perfectamente realimentado al

nuevo depósito del barco. En la imagen vemos como preparar un tapón de

garrafa, con una boquilla de salida y un tubo de

soplado, para facilitar la transferencia del combustible hacia el

depósito. El truco consiste en montar un espadín desde la toma de

salida de la garrafa, que llegue hasta el fondo de la garrafa.

El tubo de plástico de salida

debe ser un palmo más largo que la boca de llenado para que,

una vez iniciado el vaciado de la garrafa, soplando para

forzar la salida del diesel de la garrafa, la columna de combustible haga sifón y el vaciado de la garrafa continúe por sí

solo, sin

tener que continuar soplando o inyectar aire.

|

Divide y vencerás

Cambiar un tanque de 1.000 litros por

3 tanques de 330 litros tiene la gran ventaja de poder dejar 2 de

ellos cerrados y sin uso, reservados, para ser utilizados SOLO en

caso de largas travesías. De esta manera el tercero es el único que

llenamos en un uso normal, teniéndolo casi siempre lleno sin posibilidad de condensar

agua y dejando los otros dos totalmente cerrados incluso en sus salidas de

las ventilaciones.

En la imagen, el

depósito a eliminar

Además, los trabajos de instalación de

los tanques, (y en un futuro para hacer mantenimientos), o para tener que desmontar o retirar, para

una futura posible limpieza,

serán más sencillos en un tanque de pequeñas dimensiones. No es lo mismo un gran tanque de acero cuyo peso vacío es de 300

kilos, imposible de mover y cuyo volumen impide ser retirado del

barco, a 3 tanques de tamaño mediano, fabricados en fibra de vidrio,

cuyo peso individual es de "sólo" 50 kilos en vacío, y que salen por la puerta

del salón sin complicaciones. Nada que ver…

|

Tip 4

¿Reparar o comprar nuevos?

Siempre es mucho más fácil reparar un

tanque viejo que

sustituir por unos nuevos.

¿Arrepentidos? No.

En nuestro barco, el sistema de

alimentación de combustible estaba realmente “mal ideado” y además

nos venía bien una reorganización y mejora en el esquema de

distribución y alimentación de combustible.

Pero en otros casos, es muy probable

que una reparación por complicada que sea, resulte más sencilla que

rehacer todo el trabajo desde cero. Abrir un registro y meter mano a un

depósito desde el interior, con un chorro de agua muy caliente para

su

limpieza, es a veces muy complicado, desagradable y difícil.

Pero aún con todo, el trabajo será MUCHO menor, a la opción de hacerlo

todo nuevo.

Por ello, si ve la posibilidad de

"meterle mano" al tanque, y reparar a través de un gran registro y

desde fuera, este puede ser el camino más adecuado… Aunque no haya

sido nuestro caso…

El otra camino que tiene toda la

lógica del mundo, es comprar tanques rotomoldeados nuevos y de

medidas standars. Será más barato a la opción de fabricarlo y

ahorraremos todo el trabajo de fabricación, aunque se adapte peor y

desaprovechemos espacio.

|

Extracción

por gravedad o

mediante un espadín

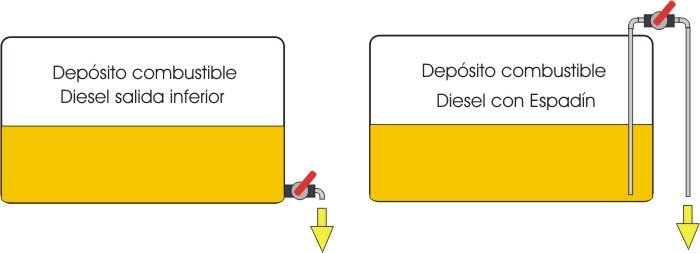

Muchos tanques antiguos tiene

las salidas a consumos en su parte inferior, lo cual parece lógico,

tiene sentido y es más sencillo. Pero también es más comprometido en

caso de fallo del circuito de alimentación, tubos, válvulas o

conducciones.

Lo mejor es que el depósito SOLO tenga

salidas y entradas por su cara superior, de modo que de forma

natural NO pueda tener ninguna pérdida por conexiones o racores.

Una buena práctica consiste en

unificar todas las entradas y salida del tanque en una única placa

que se atornilla a la parte superior del tanque y que a su vez nos

vale de registro, para comprobar o poder acceder al interior del

depósito en caso necesario.

Las entradas y salidas del tanque

Es sorprendente la cantidad de tubos que

puede llegar a tener un tanque;

-

Una entrada de gran diámetro

(normalmente 35 a 50 mm) para el llenado de combustible.

-

Una salida para que pueda entrar y

salir el aire desplazado al llenarse el tanque o durante su vaciado.

-

Una entrada para el diesel que retorna

del motor o varios retornos para los diferentes motores, y que

pueden agruparse en una única boca de retornos,

-

Un registro para el aforador, y

naturalmente,

-

La salida de diesel para los consumos

de motores, generador o calefacción.

Si elegimos la buena opción de extraer

por arriba, este tubo llamado "espadín", debe llegar hasta el

fondo del tanque ("deep-tube" en

inglés). A la salida de este espadín y dependiendo de la instalación,

podemos o no instalar una perilla en serie con el circuito de

salida, y con dos válvulas de Bypass, para poder cebar el circuito cuando

tengamos el tanque vacío o

cuando sea necesario cebar el circuito por la circunstancia que

fuera.

Al cerrar la llave,

podemos apretar la perilla para forzar el cebado del circuito de

alimentación de combustible. Luego volveremos a abrir la llave, para

permitir la libre circulación del combustible.

Montar una estación de bombeo

Cuando tenemos varios depósitos y

tenemos que hacer trasiegos de combustible entre ellos, debemos

contar con una bomba que permita el bombeo de combustible. Si además

de la bomba utilizamos unas cuantas válvulas y conexiones entre

ellas, hablemos montado una estación de bombeo. Si tenemos un

"daily tank" y/o

varios tanques, debemos montar una estación de bombeo, a la que

además podemos montar un filtro para tener la opción de filtrar

el líquido durante estos trasiegos de combustible.

En nuestro barco hemos instalado un

nuevo tanque de uso diario (Daily tank). Desde él hacia abajo, la

distribución de combustible funciona como en la mayoría de instalaciones de combustible de la

mayoría de los barcos. La “gracia” de nuestra instalación es que el

tanque de uso diario se comporta como el tanque de cualquier barco,

y que podemos llenar a voluntad a partir de los nuevos tanques de

almacenamiento (3 en babor y 3 en estribor).

De esta manera podemos “jugar” con las

válvulas de la estación de bombeo que hemos diseñado, y

decidir cómo vamos a trasladar diesel para llenar el tanque de uso

diario o para transferir diesel entre diferentes tanques de

almacenamiento y a su vez pudiéndolo o no hacer pasar a través de un

microfiltrado en caso necesario, si se detectaran impurezas (por

ejemplo al repostar diesel en un puerto con gasoil sospechoso).

En otro artículo hablaremos en

detalle, sobre el diseño y fabricación de esta estación de bombeo, con todo lujo de detalles. Por ahora basta con

explicar que la estación nos permite llevar diesel desde cualquiera

de los tanques de babor o de estribor hacia el tanque de uso diario,

o hacer trasiegos entre tanques de babor a estribor y vice-versa,

para poder transferir lastre o para depurar un combustible entre

tanques.

Naturalmente hemos montado aforadores

tanto en el tanque de uso diario, así como en los tanque de

almacenamiento, para poder controlar los consumos y el combustible

que nos queda.

Elegir el material del tanque

Al diseñar un tanque de combustible

tendremos que tener en cuenta diversas consideraciones, como son

el tamaño y la forma del depósito. Debemos prever la realización de

un registro para inspección interior y poder hacer futuros mantenimientos,

diseñar posibles anclajes o asientos para que quede bien fijado en el barco, y sobre todo

definir el material empleado para su construcción.

Aluminio, acero al carbono, acero

inoxidable, plástico roto-moldeado, HDPE, fibra de vidrio, o

composites. Cada uno con sus ventajas e inconvenientes.

Tanques de aluminio: El aluminio se utiliza en náutica para

todo y por supuesto para fabricación de tanques. El aluminio es

utilizado para hacer desde barcos enteros, hasta pequeños elementos o sistemas. Es un

material ligero, resistente, fácil de trabajar, no hace chispas al

ser cortado o lijado, y es resistente a la oxidación. Los tanques de

aluminio deben ser realizados en aleaciones de la serie 5.000. Como mínimo

debemos usar espesores de 4mm aunque es mejor utilizar planchas de 5 ó 6 milímetros

dependiendo de la forma, tamaño y mamparos interiores. Si el tanque

va a ser instalado en sentinas o lugares propensos a la oxidación, es

mejor asegurar espesores de 6 mm, pues una chapa de 3 ó 4, en cuanto

reciba una fuerte corrosión, producirá pérdidas antes de que podamos

corregir los problemas.

Una vez acabado, algunos fabricantes

de tanques de aluminio ofrecen

una protección exterior en pintura de epoxi para alargar su vida. Si

un tanque de aluminio queda sumergido continuamente en agua en una

sentina estará mucho más expuesto a corrosión que si está en un

lugar seco. Debemos prestar atención a los elementos de sujeción y

otras piezas metálicas en contacto con un tanque de aluminio, pues

produciría una corrosión galvánica que puede afectar rápidamente a

la integridad del depósito (codos de bronce atornillados a sus

salidas, pletinas

o flejes de acero para fijaciones, etc…)

En definitiva… existen otros

materiales más idóneos, para diseñar un tanque,

y aunque hay barcos que vienen de serie con tanques de

aluminio, es preferible evitarlo tanto para el combustible, como

para el agua dulce.

Tanque de acero dulce: Muy utilizado

hace varias décadas, es un material totalmente inadecuado en los

tiempos actuales. Por desgracia es el material del que están hecho

los tanque que estamos rehaciendo en nuestro barco, y podemos

comprobar con las fotos expuestas, como la oxidación los ha

destrozado con el paso del tiempo. Un goteo continuo por un fallo de sellado en

la cubierta acabará con el tanque, aunque éste sea de chapa de 4 ó 5

milímetros de espesor.

Un tanque como el nuestro, de un metro cúbico

en chapa de 4 mm y refuerzos en 5 con sus sólidos y

sobredimensionados mamparos interiores, alcanza un peso exorbitado,

lo cual es un desastre tanto para las prestaciones de cualquier

barco, como para su instalación o mantenimiento. En nuestro caso 300 kilos de hierro

podrido que tuvimos que cortar con muchísimo esfuerzo, a base de radial

como ya explicaremos más adelante.

Las ventajas del acero es su dureza y

bajo coste, tanto de material como de fabricación y soldadura. Permite crear con

sencillez tanques de cualquier tamaño y cualquier forma, que se

adapten a los espacios y huecos que tengamos disponible en el

barco. Si están bien protegidos y pintados tanto en el exterior como

en el interior pueden durar muchos años, pero en cuanto esta capa

de aislamiento falle, tendremos un problema serio de

oxidación. La protección exterior es importante para evitar

corrosión en caso de humedad dentro del barco o goteos interiores

de agua filtrada desde la cubierta al llover.

Pero la protección interior es también

importante pues aunque el diesel, como un "aceite mineral" protege

frente a la oxidación, la realidad es que los tanques pasan

temporadas medio vacíos y en esta situación el metal está expuesto a

la humedad interna del ambiente, produciéndose oxidación de la

pared interior, con desprendimiento de escamas de oxido de hierro,

que quedan

atrapadas creando suciedad que contaminará el combustible. En definitiva,

aunque se emplee comúnmente en buques comerciales y sea barato, su

uso es un desastre especialmente si lo comparamos con otros materiales

actualmente disponibles.

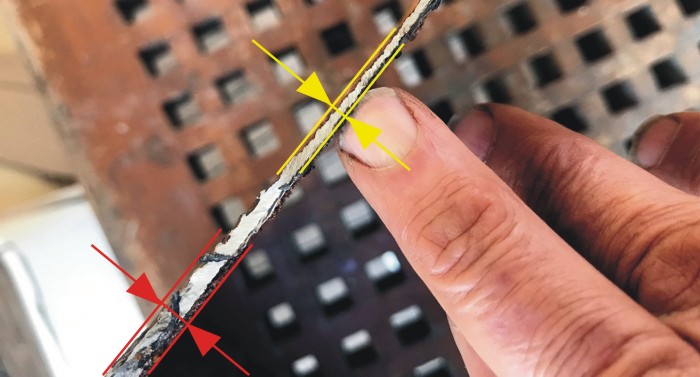

Esta es la chapa

recortada de nuestro tanque de acero. Los iniciales 5 milímetros de

espesor de la chapa (en rojo), en algunas zonas se han reducido a solo 1,5 milímetros, debido a la

corrosión del acero (amarillo)

Reparar un tanque de hierro en mal

estado, haciendo una exhaustiva limpieza y protegiéndolo con resinas

es “comida para hoy y hambre para mañana”. Se puede hacer, pero con

el tiempo cualquier punto minúsculo creará un nodo de oxidación

dando nuevos problemas. No vale la pena.

INOX 316: Sin embargo, el acero Inox de tipo 316 es

aceptado en la industria desde hace algunos años y permite

crear tanques de larga duración. Es más difícil de trabajar

que el acero al carbono. Su soldadura es más sencilla que la del

aluminio, pero puede con el tiempo crear poros de difícil

corrección. En definitiva es un buen material para creación de

tanques, pero con el paso del tiempo puede llegar a dar problemas.

Plástico HDPE: El polietileno del alta densidad es un

excelente material tanto para los tanques de agua como para el

combustible. Totalmente inerte e inalterable por oxidación y además

mecánicamente

muy resistentes. Se puede adquirir en planchas de

distintos espesores para cortar y crear las formas rectas que

necesitemos. El único problema del HDPE es la construcción de

tanques por termo-soldado. Para unir distintas piezas de HDPE es

necesario adquirir una máquinaria costosa y desarrollar una

buena técnica que no se aprende en unas pocas horas. Por supuesto no

descarto probarlo en un próximo futuro…

Poliétileno roto-moldeado:

El polietileno roto-moldeado es el

mismo material introducido fundido en un molde giratorio que permite

conseguir tanques en grandes tiradas de producción, todos iguales,

como ocurre por ejemplo, con los típicos tanques rojos de combustible

para los motores fueraborda o los tanques de distintas medidas

estándar de formas paralelepípedas y utilizados en los barcos de

serie.

Tanque de fibra de vidrio

Lo bueno de este material es que no

requiere complicadas herramientas para su elaboración. La fibra de

vidrio requiere algunas técnicas de elaboración que explicaremos más

adelante, y trabajamos igual que haríamos para reparar o construir

un casco de FRP. La fibra permite diseños y creaciones de cualquier

forma y tamaño. Es posible crear mamparos interiores en fibra para

mejorar la resistencia mecánica frente a esfuerzos y cargas estructurales y lo

mejor…. es extremadamente longevo y resiste por unidad de peso,

más que todos los materiales. y por supuesto es completamente inerte a cualquier oxidación

o deterioro en

ambiente marino…

Es el

material finalmente elegido, laminado con resina epoxi de la

cual también hablaremos más adelante, y una muy dedicada y elaborada

laminación en sandwich. Y es que para hacer un tanque de fibra

existen varios métodos interesantes. Desde utilizar un molde que

disolveremos con acetona una vez acabada la laminación, hasta hacer

un molde con todas sus consecuencias.

Pero existe un método conocido como “molde perdido” con el que obtenemos una estructura en sandwich muy

resistente, y totalmente impermeable. Este es el método de trabajo

utilizado para realizar nuestro tanques.

La utilización de resinas de epoxi,

aún siendo más cara que el poliéster o vinylester, es más cómoda de

trabajar y además no "apesta" el taller de trabajo, aunque debemos

seguir protegiéndonos y utilizar medidas de seguridad. Al no dejar ningún

olor en el producto acabado, permite la realización de tanques de

almacenamiento de agua dulce en calidad alimenticia.

|

Tip 5:

¿Un depósito estándar?

Si en su barco se puede montar

CUALQUIER tamaño de depósito de tipo paralelepípedo, de los que se

pueden adquirir fabricados en plástico roto-moldeado, no lo dude.

Ese es el camino más lógico. Coste reducido, esfuerzo mínimo y

rapidez de instalación asegurada. En estos tiempos se pueden

conseguir tanque de polietileno roto-moldeados, incluso con

registros en su tapas superiores (lo cual antes era imposible).

Este ha sido el tipo de tanque que hemos escogimos para el

tanque de uso diario (daily tank).

Pero incluso si es posible juntar

varios tanques de plástico roto-moldeados, para intentar aprovechar

lo mejor que se pueda el espacio, la solución será mucho más rápida

y requerirá un esfuerzo mínimo, comparado con el pedazo de “obrón”

al que nos enfrentamos y descubriremos en el próximo artículo, en

que explicaremos de forma pormenorizada, cómo fabricarlos.

|

Artículos relacionados:

-

¿Cambiamos el

depósito? (1)

-

Construir un tanque

laminado en Epoxi (3)

-

Construir un tanque

laminado en Epoxi (4)

-

Filtrado diesel y

Estaciones de Bombeo

-

Llenar el depósito de

gasolina; lo que ha de saber

-

Purgar el motor diesel

-

Los microbios se comen

mi gasoil

-

Aditivos en mi

combustible

-

El diesel siempre a

punto