Cuando aparecen holguras y las diferentes partes que componen el

timón dejan de ser solidarias, el timón

se notará blando e impreciso y finalmente acabará por romperse. Antes de que

esto ocurra apreciaremos rajas y señales de debilidad en la superficie

del timón, indicando la necesidad de una urgente reparación.

¿Por qué se rompe un timón?

Los esfuerzos y tensiones a los que está sometido un timón son

enormes, pues en ellos se soporta toda la fuerza capaz de hacer que

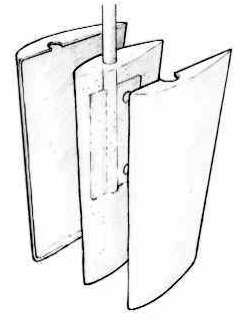

el barco cambie de rumbo. En cada cambio de dirección, las dos capas

de fibra del timón son comprimidas y sometidas a un desgaste por

"stress y fatiga" del material.

Si en una mala maniobra o en un paso con un mar demasiado somero

tocamos fondo, quizás sea el timón quien se lleve el golpazo. Las

causas de fallos pueden ser variadas y al final desembocan en

roturas de parte del timón, cojinetes de apoyo estropeados en el

tintero, o ejes doblados que impiden un giro libre de toda la

sección angular en la que debe trabajar el timón.

En otras ocasiones el fallo proviene de la degradación en que está

construido el "sandwith" del timón por un fenómeno de ósmosis. En

otros casos, por la parte superior de la pala se produce una holgura

entre el eje y el plano superior, por el que poco a poco va entrando

agua que empapa la espuma y produce una deslaminación de la piel

exterior del timón construida en fibra de vidrio. Esto último ocurre

con frecuencia en las latitudes frías, en donde en invierno el agua

puede expandirse con las temperaturas muy bajas y actuar como una

cuña que raja y destruye el timón desde el interior.

Este tipo de problemas requiere retirar la pala mediante una

suspensión en el travel lift y sanear el timón en profundidad, a

veces retirando totalmente la capa de fibra para alcanzar el

interior en el que debemos retirar la espuma antigua, darla forma y

relaminar desde cero.

Reparar la parte superior del timón

Cuando ya se ha producido una pequeña holgura entre el eje del timón

y la fibra, debemos reparar cuanto antes pues en las primeras fases,

la reparación es sencilla, pero si lo dejamos pasar, puede producir

serios problemas en el núcleo del timón. Lo más sencillo es aislar

con algún tipo de sellador epoxi, pero debemos retirar un poco el

material alrededor de este cuello, para que el material penetre en

profundidad y garantice la estanqueidad.

Si observáramos las fisuras en la parte superior de la superficie

del timón, el síntoma indica fallos por stress del material que se

irán extendiendo a medida que aumente la fatiga del material. Si son

pocos, debemos lijar con una máquina eléctrica en la zona afectada y

relaminar la zona con tejido biaxial y epoxi para posteriormente

superponer otra capa con un epoxi empapado en una carga de alta

densidad.

Sin lugar a dudas debemos repasar y arreglar la zona de unión del

eje con la superficie superior del timón y para ello, retiraremos

material alrededor del eje en donde debemos introducir tiras de

tejido de fibra de vidrio empapadas en epoxi y sellando la parte

superior con epoxi mezclado con una carga de alta densidad.

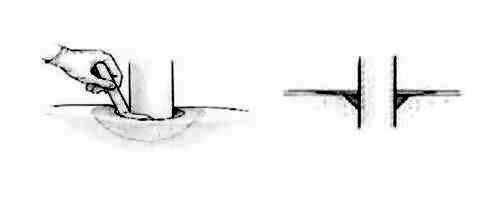

1. Lijamos

la parte dañada alrededor del eje agrandando la fisura con alguna

lijadora rotativa o herramienta tipo dremmel teniendo cuidado de no

dañar el eje de acero.

2. Si

es necesario se debe cortar y retirar algo de espuma para conseguir

un hueco con un ángulo de 45º en donde rellenaremos con nuevo

material.

3. Lijaremos

también la superficie superior del timón alrededor de esta apertura

en una banda de unos 2 centímetros desde el final del hueco que

hayamos efectuado.

4. Debemos

secar la zona calentando con una manta eléctrica que dejaremos

actuar el tiempo necesario hasta que la parte afectada esté

totalmente seca.

5. Hay

que lijar un poco la superficie metálica del eje con grano 80, para

que el epoxi agarre bien y forme una unión solidaria.

6. Aplicamos

epoxi sin carga y laminaremos finas tiras de fibra de vidrio

empapadas en epoxi, hasta lograr rellenar casi la totalidad del

hueco que hemos abierto. Finalizamos el relleno con varias capas

formadas por tiras de tejido biaxial, más anchas, que monten sobre

la superficie horizontal que previamente habíamos lijado y rebajado

ligeramente con la lijadora.

7. Una

vez seco el laminado efectuado, debemos terminar de rellenar el

hueco mediante una masilla de epoxi que podemos realizar mezclando

resina epoxi con una carga de microesferas. Con una paleta

conseguiremos allanar el resultado y así ahorrar trabajo de lijadora

una vez seca la masilla.

8. Lijaremos

con grano 200 para conseguir una superficie de agarre que sirva de

soporte a un nueva capa de epoxi que actuará como barrera de acabado

y base a la pintura final.

Reparar una deslaminación

Cuando la superficie del timón ha acumulado demasiado esfuerzo por

trabajo y stress, pueden aparecer fisuras en la superficie del timón

especialmente en las zonas más cercanas a las extensiones metálicas

que trasladan el esfuerzo de giro del timón. Si el problema solo

afecta a estas fisuras, debemos sanear una a una o trabajar más en

profundidad si el tejido está seriamente deslaminado.

Aunque este tipo de problemas puede ocurrir en cualquier parte de la

superficie del timón, es más normal que aparezca en la zona donde

acaba el eje y los últimos refuerzos metálicos interiores. Cuando

las fracturas son muy evidentes, es casi seguro que el agua ya haya

penetrado al interior y haya comprimido la espuma que aunque sea de

núcleo cerrado habrá invadido el interior.

Al sacar el barco del agua y quedar varado, comprobaremos como el

goteo del timón dura muchas horas o incluso días, indicando sin duda

que debemos trabajar el interior del timón para abrir la zona,

secar, rellenar y curar.

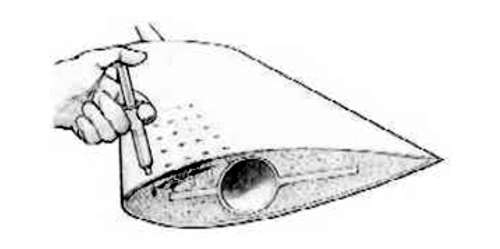

Para ello debemos efectuar pequeños taladros de 3 ó 4 milímetros que

facilitarán el drenaje del agua que ha penetrado al interior. Con un

pequeño martillo de plástico, podremos golpear suavemente la

superficie del timón para identificar las zonas afectadas que

tendrán un sonido diferente al ser golpeadas. Las zonas deslaminadas

sonarán con un sonido mate fácilmente identificable y diferente a

los golpes realizados sobre el tejido sano. Con un rotulador debemos

ir marcando las zonas que están afectadas.

Si éstas son pocas y bien delimitadas, lo mejor es perforar con un

taladro para facilitar el secado y rellenarlos con epoxi. Si la zona

es amplia y está unifórmemente deslaminada, debemos cortar el tejido

afectado y eliminar y ahuecar la espuma empapada, para una vez seco y

limpio rellenar con nueva espuma y proceder a realizar un nuevo

laminado o a pegar la capa retirada si estuviera bien y pudiera ser

reutilizada para actuar como soporte al nuevo relaminado exterior.

Perforar y rellenar los agujeros

Si la avería no es muy grande, el método de realizar perforaciones

para drenar y secar es sin duda el más sencillo y fácil de realizar.

Debemos perforar cada 2 ó 3 centímetros con una broca de 3

ó 4

milímetros, por lo que saldrá la humedad que empapa la espuma

interior. Debemos montar una "jaula" alrededor del timón para

calentarlo a unos 60ºC y conseguir por evaporación secar bien el

interior del timón. El proceso puede durar varias semanas hasta

conseguirse un secado completo, y puede ser menos efectivo que abrir

toda la superficie para sustituir la espuma por una nueva. Los

agujeros deben tener una profundidad suficiente para alcanzar más de

la mitad de la anchura de la pala en cada uno de ello y por tanto

llegar bien al núcleo de la espuma. Debemos estar atentos al

perforar pues podríamos toparnos con el eje o los refuerzos

estructurales metálicos interiores. Si esto ocurriera, no se preocupe,

y realice otra perforación a unos pocos centímetros.

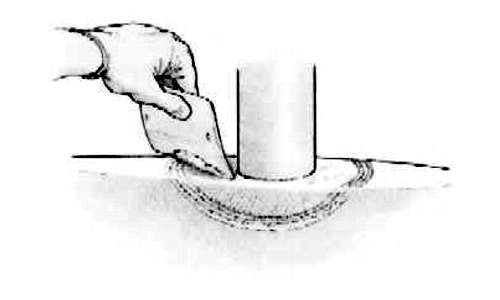

1.

Una vez totalmente

seco inyectaremos epoxi con ayuda de una jeringuilla hipodérmica.

Tenga en cuenta que el secado del núcleo interior puede durar

bastantes semanas incluso haciendo un buen número de perforaciones,

especialmente si lo hace al aire libre sin ayuda de calentadores.

2.

Una forma de

comprobar si se ha secado a fondo, es hacer un nuevo agujero y

comprobar si en él no se detecta ninguna nueva humedad, apretando un

poco el foam interior.

3.

Inyectaremos el

epoxi despacio, agujero por agujero, y con una temperatura

moderadamente baja para que la polimerización sea lenta y dé tiempo

a que el epoxi penetre completamente en todos los huecos y por todas

las zonas deslaminadas. El timón debe estar plano para que la

gravedad haga su trabajo y la resine ocupe todos los espacios

interiores.

4.

Si los agujeros han

sido muchos y muy próximos es conveniente acabar el trabajo con una

capa de tejido biaxial para lo que debemos lijar la superficie y

lograr un buen agarre de este laminado final.

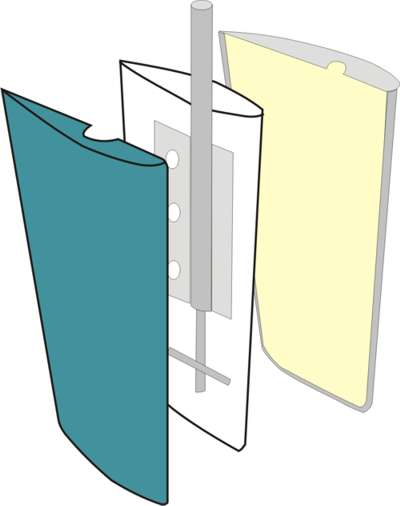

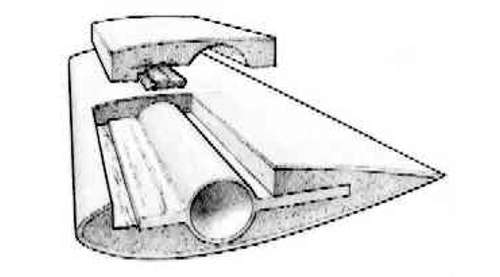

Retirar el laminado y cambiar la espuma interior

Se trata de un trabajo más importante y conveniente cuando los daños

han sido mayores. Debemos cortar con una pequeña radial la fibra de

vidrio en la zona deslaminada. Una vez retirado la "piel" exterior

accedemos a la espuma que debemos retirar con ayuda de un formón o

cualquier otra herramienta cortante.

Una de las ventajas de este proceso radica en no tener que esperar

semanas en conseguir secar el núcleo, pues este será sustituido con

nueva espuma. Al abrir totalmente el interior del timón

conseguiremos

reparar en profundidad y con seguridad, pues

vemos en detalle la extensión del problema existente. Las

superficies pueden ser secadas en cuestión de horas con la ayuda de

una pistola de calor y comenzar el trabajo de reconstrucción unas

horas después.

1.

Debemos cortar una

ventana que nos permita retirar la capa de fibra de vidrio. Para

ello una de las mejores herramientas en la radial pequeña con una

hoja fina de corte. Debemos tener cuidado en penetrar solo los pocos

milímetros de espesor de esta capa laminada, so pena de cortar los

refuerzos interiores que queremos dejar intactos. También es útil la

cortadora de vibración con sus diferentes accesorios para poder

cortar la fibra y para retirar la espuma estropeada en el interior.

2.

Arrancaremos la capa

de fibra con cuidado pues estará adherida a la espuma interior y

en

algunas ocasiones puede estar adherida a algún refuerzo interior.

3.

Ahora debemos eliminar toda la

espuma vieja y empapada de agua salada.

4.

Ha llegado el

momento de secar a fondo todo el interior del timón. Para ello

podemos utilizar un secador a aire, o focos de radiación infrarroja,

o una manta eléctrica colocada debajo de la pala. Debemos tener

cuidado, pues en cuanto se vaya perdiendo la humedad la temperatura

puede subir excesivamente.

5.

Debemos rebajar con una lijadora

el borde de la ventana para que el escalón quede convertido en una

rampa. Haremos lo mismo con la pieza de fibra retirada si esta fuera

a ser reutilizada para tapar el hueco realizado. De esta manera

cuando cerremos podremos laminar de forma escalonada para cerrar con

mucha fuerza la apertura realizada en la superficie del timón.

6.

Limpie a fondo todo

el vaciado mediante un aspirador y si fuera necesario, a

continuación, utilice un trapo empapado con acetona. Utilice guantes.

7.

Ahora comienza el

verdadero trabajo de reconstrucción. Lo mejor para rellenar la nueva

espuma es utilizar una espuma expansiva que consiste en dos

productos de aspecto mieloso y que al mezclarse comienzan a expandir

hasta varias veces el volumen inicial. No utilice espuma de

poliuretano en botes a presión del tipo utilizado en construcción

pues tiene una expansión demasiado rápida y densidad muy baja.

Necesitamos que la espuma de poliuretano utilizada expanda

lentamente para que podamos ‘mojar bien las superficies en donde ha

de crecer la espuma y de esta manera produzca una fuerte adherencia.

8.

No tenga problema si

la espuma crece mucho más de lo que la forma del timón indica. Al

cabo de un par de horas podremos eliminar la parte más importante

del sobrante con un cutter y proceder a lijar hasta conseguir la

forma que debe tener la pala.

9.

Cuando tengamos la

forma adecuada debemos ‘tapar’ la ventana abierta y para ello

podemos utilizar la misma pieza que cortamos y retiramos en los

primeros pasos, pero solo en caso de que esta ‘piel’ se encuentre en

buen estado y no muestre ningún signo de deslaminación.

Impregnaremos toda la parte interior de la pieza y la superficie de

la espuma con epoxi y procederemos al pegado, sujetando la pieza con

algún gato o gomas elásticas.

Tenga cuidado al mezclar el epoxi pues algunos de ellos producen una

reacción exotérmica durante la polimerización que elevará la

temperatura de la zona y en ocasiones puede subir demasiado. No

utilice cargas en esta fase del pegado o laminado.

10. Si hubiera sido

necesario crear un nuevo laminado, debemos calcular el número de

capas necesarias para conseguir un espesor equivalente al original.

El numero de capas puede varias mucho dependiendo del tamaño del

timón y no es raro tener que llegar a lamina de 6 a 8 capas, o

incluso más.

11. Ahora debemos

preparar un epoxi cargado con microesferas para conseguir una pasta

más densa que aplicaremos ayudados con una espátula para conseguir

suavizar la forma de la pala. Una vez seco lijaremos con lija de

grano 120 y marcaremos con un rotulador ayudados con una regla, las

zonas donde aún falte algo de relleno para conseguir una superficie

curva uniforme.

12. Por ultimo debemos

aplicar varias barreras de epoxi para impermeabilizar totalmente la

zona. No se olvide de lijar ligeramente con grano 200 la última capa

aplicada, para que pueda agarrar la pintura final o antifouling.

Artículos relacionados:

-

Reparar el timón de un

barco

-

Repara tu barco con

NovaBoats

-

Destrozar un cata por dormirse y cómo

recuperarlo totalmente