|

Reparar una hélice dañada

Es sólo cuestión de tiempo y cuando menos lo

esperemos, algo tropezará con la hélice por muy cuidadosos que

seamos en nuestras navegaciones. Puede que originemos sólo un arañazo, o

con mala suerte una seria deformación de una o más palas. Cuando pregunte por

una reparación en la tienda es muy probable que le propongan

cambiarla por una nueva… ¿Pero es esto realmente necesario?

Ocurre con

frecuencia y saber si cambiarla o repararla

dependerá de si

encontramos un buen taller especializado en reparaciones de

hélices y a que precio lo hacen. Porque una hélice se puede

arreglar incluso cuando se encuentra en estados que dan pena,

pero… ¿a que precio?

Antes de

plantearnos que hacer con la hélice, debemos hacernos la pregunta

de si la hélice que teníamos instalada era o no la más adecuada

para nuestra embarcación. Es decir si con esa hélice alcanzábamos

el régimen de revoluciones en el que el par motor es máximo (ver artículo

¿Cómo determinar la mejor hélice?). Si no

fuera así, esta es una buena ocasión para no repararla y montar

una nueva más idónea a nuestro barco, y con la que conseguiremos

ahorros de combustible, mejores prestaciones y mayor empuje.

Si ya antes de

la avería hubiéramos notado que nuestra hélice producía

vibraciones en el barco, tendremos otra buena razón para pensar en

sustituirla por otra nueva. Las vibraciones en el eje de

transmisión son nefastas para la bocina, el conjunto de la

transmisión , el mismo motor y todo el barco. Es prioritario tener

una hélice perfectamente equilibrada y por ello un buen trabajo de

reparación de hélice tendrá muy en cuenta el perfecto equilibrado

de las palas.

La posible

reparación de una hélice dependerá del estado en la que se

encuentre y del material de que esté fabricada, pues con algunos

es más difícil la reparación que con otros.

Hélices de aluminio

Las hélices de

aluminio se pueden reparar, pero debemos evaluar cuanto material

se ha perdido en el choque contra un madero, una cadena de metal o

unas rocas.

Una pérdida de menos de un 10% en la superficie de una

pala o una fisura bien definida, así como picaduras debido a la cavitación

son perfectamente subsanables. Es fundamental solicitar el

presupuesto de reparación pues las hélices de aluminio son de las

más económicas y con lógica no estaremos dispuestos a invertir en

la reparación más que una fracción de lo que cuesta la hélice

nueva.

Si el arreglo

sale por más de la mitad de lo que cuesta nueva, es lógico que nos

vayamos a por una sin estrenar, ¡o nos vayamos a buscar un taller

menos carero!

|

|

|

|

|

|

|

Reparación en aluminio

La hélice no

podría estar más machacada y a pesar de ello se puede

reparar. Para ello lo primero que haremos es soldar

fragmentos de chapa para aportar el material perdido y

mediante un soldador MIG o mejor aún un TIG en atmósfera de

gas inerte. A continuación viene el trabajo de corte del

material sobrante, debastado y pulido del metal. Para ello

lo mejor es utilizar una pequeña amoladora e ir con cuidado

primero eliminando el material restante mientras recortamos

la forma original. Luego pulimos la superficie de las palas.

Si la superficie reparada es grande, tendremos que verificar

el angulo de cada pala con un medidor angular. El ultimo

paso consiste en el equilibrado y pintado a pistola para

conseguir un resultado impecable.

|

|

|

|

|

|

|

|

|

|

Reparación en aluminio II

En este ejemplo

la aportación de material perdido no es tan exagerada como

en el ejemplo anterior y por tanto es más fácil recuperar la

forma correcta de la hélice. Recuerde soldar en un ambiente

bien ventilado pues se quemará toda la pintura inicial de la

hélice lo cual producirá emanaciones toxicas de pintura

quemada.

1) Lo primero

que haremos es verificar y enderezar si fuera necesario, el

paso de cada pala para dejarlos idénticos. Este es el

momento de utilizar el mazo y enderezar las irregularidades.

Es fundamental utilizar alguna herramienta de medición para

ajustar todos los pasos de cada una de las palas.

2) Después le

toca el turno a la soldadura. Hemos aportado suficiente

material para poder recuperar la forma inicial de la hélice.

Naturalmente como es aluminio utilizaremos soldadura en

atmósfera de gas inerte Mig o Tig a corriente constante.

3) El trabajo de

la amoladora consiste en recuperar la forma redondeada de

cada pala, tras lo cual atornillamos la hélice al eje de

equilibrado. Iremos poco a poco pues el aluminio es muy

blando y la radial se lo come a toda velocidad.

4) Durante el

equilibrado es el momento de eliminar un poco de material en

alguna pala o si fuera necesario volver a soldar unos pocos

gramos de material en la zona diametralmente contraria.

5) Cuando la

hélice esté perfectamente equilibrada, pasaremos la pulidora

con hoja de lija más finas llegando hasta el grano 200.

6) Finalmente la

pintura conseguirá dejar la hélice como nueva!

|

Hélices de bronce

Como ocurre con

otros tipos de hélices, es importante determinar el grosor de las

palas, pues estas se van desgastando y puede haber disminuido de

forma importante. Si el grosor es adecuado, la reparación puede ser

efectuada. Es un material que se deja trabajar muy bien. Si las

palas fueran demasiado finas su reparación puede ser sinónimo de

tirar el dinero. Una vez enderezadas las abolladuras, es necesario

el torneado y pulido para dejar la superficie perfectamente lisa,

lo cual hará que se pierda un poco de material en el proceso.

Recuerde que

una pérdida de

un 20% en el grosor de las palas conduce a perder la mitad de la

resistencia de la hélice frente a futuros impactos.

Hélices en Inox

Se pueden

arreglar como las de bronce aunque requieren más trabajo debido a

la dureza del material y por tanto presupuestos de reparación más

elevados. Como con las de bronce, debemos evaluar si tenemos

suficiente grosor en las palas y la gravedad de los daños.

Las

hélices en inox pueden estar fabricadas en dos aleaciones

diferentes. La que tiene un porcentaje de carbono más elevado es

mucho más dura pero más vulnerable a la oxidación. Se suelda muy

bien y se trabaja con cierta facilidad siempre y cuando la

abolladura y el doblado de la pala no sea terriblemente agudo. En

este caso al enderezarlo podríamos partir la pala. Este es el

material que encontraremos en hélices de famosos fabricantes como

son Mercury, Yamaha, Suzuki o afamados fabricantes de hélices como

Turbo-Stiletto –ahora propiedad de Yamaha-, o las conocidas Power

tech.

El segundo tipo

de aleación es mucho más inoxidable debido al alto porcentaje de

níquel que sustituye al carbono y por tanto se trata de un acero

bastante más blando hasta en un 50%. Es el tipo de inoxidable que

encontramos en el acastillaje típico de los barcos como son los

pasamanos, balcones y demás herrajes. Este tipo de aleación, más

rica en níquel y por tanto menos dura, tiene la ventaja de

permitir reparaciones más fáciles en palas dobladas y estropeadas

por impactos al tratarse de una aleación más dúctil.

|

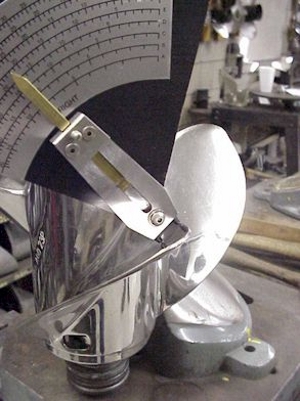

Reparación en Inox

Las hélices de

acero no pierden material tan brutalmente como el aluminio,

pero a cambio se abollan y pierden su curvatura original.

Para repararlas haremos una recuperación del curvado

mediante dos mazos de bronce y bastante práctica. Para

comprobar el resultado de la recuperación de la curvatura

tendremos que utilizar un aparato de medida de medición de

ángulos. Una vez dados los mazazos finales podremos comenzar

con la pulidora hasta conseguir un brillo de espejo y

conseguir un resultado perfecto tal y como muestra la

imagen.

|

|

|

|

Artículos relacionados:

-

Hélices marinas

-

Hélices; 3 ó 4 palas

¿Cuál es la mejor opción?

-

Vibraciones debidas a

las hélices

-

La limpieza de la hélice

-

Lección 8: La

propulsión del buque

-

Instalar una hélice de

proa

-

Inspeccionar ejes y hélices

|