.

Estamos totalmente

a favor del uso de estas nuevas alternativas, pero en este artículo

ofrecemos el regreso a la teka de toda la vida, pero muy por debajo

del precio típico de 400 a 500€ por metro cuadrado ya trabajada que

se ofrece en el mercado. ¿El

secreto? Vamos a mostrar cómo hacerlo por nosotros mismos, sin

recurrir a instaladores, lo que nos permitirá ahorrar más de la mitad

del presupuesto.

A modo de ejemplo

hemos elegido forrar unos escalones de teka que hasta el momento

ofrecían un aspecto espartano en fibra de vidrio pues se trata de

una bajada a un garaje de popa, pero bien podríamos haber fabricado

una bañera, unos pasillos, una tapa de unos cofres, o lo que fuera.

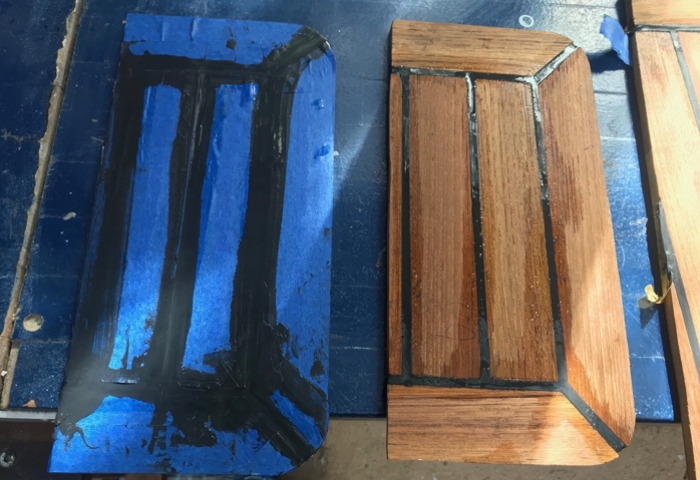

Montaje en soporte

Así es como lo

hacen numerosos astilleros, como por ejemplo Hanse. En vez de

trabajar la teka directamente sobre el barco, se realizan piezas

según la forma tomada de una plantilla, que una vez finalizadas son

llevadas al barco para su pegado e instalación final.

En definitiva, en

vez de atornillar y/o pegar las tiras de teka directamente en la

cubierta como se ha hecho siempre, para posteriormente realizar las

tiras de calafateado con poliuretano, se fabrica una pieza completa

que una vez finalizada es pegada con poliuretano en la zona en donde

vaya a ser instalada.

El montaje es

mucho más cómodo siempre que las piezas sean de un tamaño

razonable y moderado para poder ser manipuladas. Si fueran más

grandes siempre es posible dividir el trabajo en varias zonas y

luego unirlas en el barco.

El soporte

utilizado es una fina plancha de plástico de tipo "formica" de solo

1,5 milímetros de espesor, que actuará como base de montaje de la

pieza que vamos a construir y que una vez finalizada pegaremos en el

barco.

Vamos a montar una

escalera con 4 peldaños que cambiará de forma drástica el aspecto

del garaje de un velero de gran eslora. Conseguiremos un bello

acabado en teka natural que como casi nunca queda expuesta a los

nocivos rayos del sol y la intemperie, hará que la teka permanezca

como nueva, para siempre.

La teka natural sin ser atacada por los

UVA solares es eterna y permanecerá con el aspecto del primer día

por tiempo indefinido. Ideal para interiores o bañeras protegidas

por un HardTop. Lo importante es que esté protegida de la dura

intemperie.

Escaleras en Teka

En el ejemplo

utilizado montamos 4 peldaños individuales y por tanto fáciles de

trabajar e instalar. Un ejemplo perfecto para su primer trabajo en

teka natural. Ya tendremos ocasión de pasar a proyectos de mayor

envergadura cuando hayamos practicado con otros más modestos, como

el que ahora se describe. Lo importante es que el procedimiento es

idéntico y escalable.

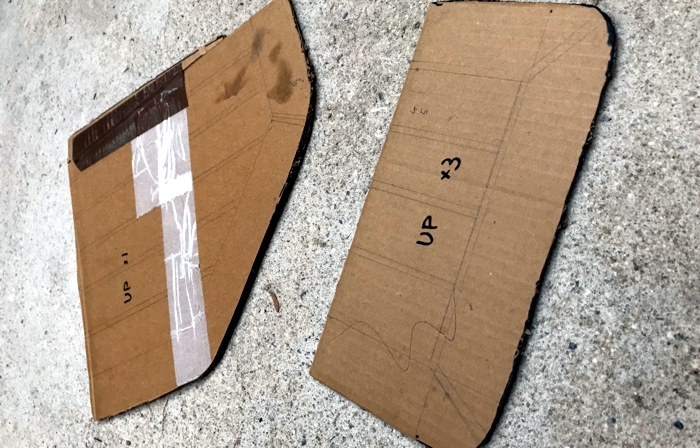

1) Aplantillar:

Lo primero es recortar en cartón unas plantillas que se adapten

perfectamente a la superficie de cada escalón o pieza a "forrar" en

teka. Tenemos que ser

precisos, pues es mucho más fácil hacer unas plantillas que se

amolden como un guante, a tener que andar lijando las piezas de

madera cuando

las llevemos a barco por culpa de imprecisiones en la medición. El

cartón y un cutter con cuchilla nueva, son sus aliados en esta

parte esencial del proyecto.

Además de dar la forma

exacta a la plantilla, hemos de dibujar en ella la disposición de

las tiras de teka.

2) Cortar el

soporte: La plancha de formica es muy resistente, de sólo 1,5

milímetros de espesor, por lo que pasará totalmente desapercibida

una vez montada en el barco. La podemos cortar con la ayuda de una

radial con hoja de corte fino. Conseguiremos realizar el corte como

si esta fuera de mantequilla. Previamente utilizamos la plantilla

para marcar el perímetro con un lápiz o rotulador de punta fina.

3) Dibujar el

diseño de las lamas de teka sobre el soporte: Normalmente se

suelen utilizar listones de teka de 4 centímetros de anchura, con un

espesor de 8 milímetros, aunque astilleros como Beneteau utiliza

listones de 3,6 centímetros y otros barcos de grandes esloras

utilizan teka de 4,5 ó 5, e incluso 6 centímetros de anchura en

yates de gran eslora.

Es importante

fijarnos en el diseño de otras piezas parecidas en otros barcos, para

lograr un dibujo armonioso y equilibrado. Guarde el paralelismo

entre las líneas de listones de los diferentes peldaños y efectúe

transiciones suaves sin ángulos agudos.

Debemos ser

precisos en el dibujo de las tiras sobre el soporte de formica, pues

nos valdrán como referencia durante el pegado y montaje de cada

pieza. Naturalmente debemos pintar también las líneas de calafateado

de separación entre cada una de las piezas alistonadas.

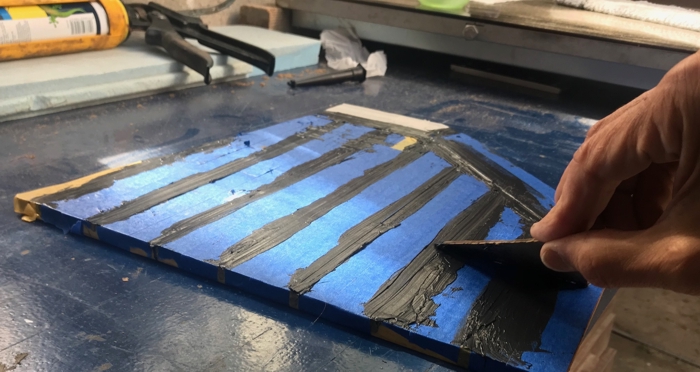

4) Cortardo y

pegado: No es un trabajo tan laborioso como a primera vista

pudiera parecer. Lo importante es disponer de una buena ingletadora

y ser precisos y exigentes durante el corte de cada pieza. Con un

poco de práctica conseguirá enseguida resultados excelentes.

Cada pieza debe

ser pegada con un poco de poliuretano extendido con una pequeña

paleta para conseguir una superficie de en torno a un milímetros de

espesor. Debemos ejercer un poco de fuerza sin necesidad de apretar

con gatos o aplicar mucha presión.

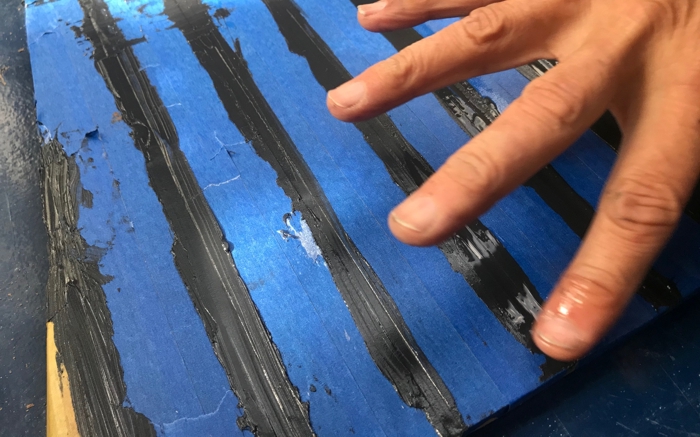

5) Calafateado:

Una vez pegadas todas las piezas y tras polimerización de poliuretano,

debemos cubrir con cinta de papel encerado toda la madera, antes de

aplicar de nuevo el poliuretano que rellenará las separaciones entre

listones.

Debemos rellenar

el canal desde abajo para evitar dejar bolsas de aire y aplicar

una espátula de plástico enrasada, para arrastrar el poliuretano sobrante.

No esperaremos más

que unos pocos minutos antes de retirar la cinta de protección. Si

dejamos secar demasiado será complicado retirar la cinta de proteción, que

tenderá a crear hilos que nos obligarían a efectuar

lijados posteriores. Si queda olvidada y pretendemos retirarla al

día siguiente, no tendremos más remedio que utilizar la cuchilla o

un “cuter” y quizás estropear parte del trabajo realizado.

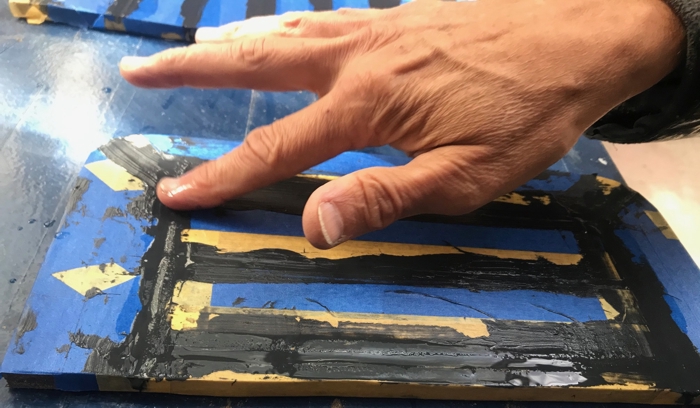

6) Alisar

las líneas de calafateado pasando el dedo con agua enjabonada.

Suavidad y algo de destreza permiten un buen resultado. En cuanto

practique conseguirá un buen resultado.

Si tras la

polimerización observamos que en algunas zonas del calafateado, se ha abultado el

poliuretano, es posible que haya dejado aire atrapado durante el

relleno del canal o que haya depositado más poliuretano tras el

alisado, dejando una película de agua atrapada entre capas, que al

evaporar creará una “burbuja”.

En este caso bastará con dejar secar

y cortar con un cuter el sobrante de poliuretano, para volver a

repasar la zona al día siguiente con más poliuretano.

7) Montaje de

las piezas en el barco: Protegemos con cinta encerada tanto las

piezas a pegar como la zona perimetral donde vaya a ser instalada.

Aplicamos poliuretano extendido con una espátula y pegaremos la

pieza aplicando un poco de presión. Una espátula ancha y dentada es

perfecta, pero las espatulas normales también son perfectamente

válidas.

Si la superficie

en donde vamos a pegar la pieza es irregular, la capa debe ser algo más ancha para que el

poliuretanos se adapte y regularice la superficie. Como ya

hemos comentado, no debemos esperar a que seque el poliuretano y

retiraremos las cintas protectoras una vez retirado y alisado el

poliuretano sobrante.

|

¿Qué poliuretano

utilizar?

Casi todo el

mundo habla de ‘Sika’ en vez de poliuretano, aceptando que la

marca comercial es el producto… Lo mismo ocurre en las

bebidas, como la Coca-Cola, aunque existan otras colas como la Pepsi-Cola (que a mí personalmente me

gusta más...).

Lo importante es

utilizar un buen poliuretano que sea resistente a la radiación

UV y a la intemperie. Tenga presente que existen otras muy

buenas marcas cuyos precios son del orden de la mitad de lo

que cuesta el conocido “Sikaflex”. He tenido muy buenos

resultados tanto con Sika como con 3M, Bostik, etc… Compare

distribuidores, precios y fichas de producto.

Las

formulaciones son del todo parecidas y algunas extremadamente

duraderas al paso del tiempo… Algunos poliuretanos son

muy fuertes, hasta el punto de permitir uniones

estructurales.

|

Artículos relacionados:

-

Alternativas a la teka

-

Preparar una cubierta

con teka sintética; cómo sacar los patrones

-

El futuro no es de

teka

-

¡No patine! Pinturas

antiderrapantes