El plexiglás abunda en cualquier barco y dependiendo del modelo y

astillero, podemos encontrarlo en el interior y en diversos

elementos de la cocina y el salón, en el exterior, como

es el caso del objeto que vamos a realizar a modo de ejemplo.

Colores, formas y espesores del plexiglás

El metacrilato es multiusos y bastante fácil de trabajar. Si es

grueso, es perfectamente válido para fabricar acristalamientos,

viseras, cierres de escotillas, cerramientos con puertas deslizantes,

entre otros elementos del acastillaje de la cubierta. En el interior

de los barcos lo encontraremos en piezas de cerraduras, cierres de

duchas en el cuarto de baño, en elementos de la cocina, para

fabricar objetos decorativos, en vasos y cuencos o para hacer organizadores en

botelleros entre otras muchas posibilidades.

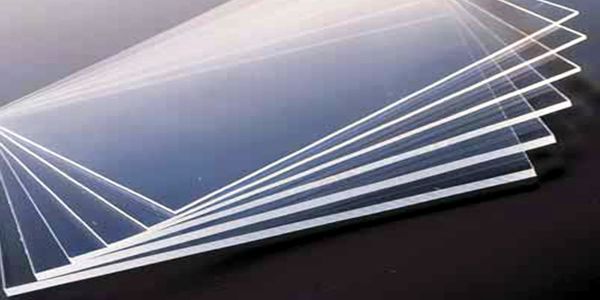

Aunque el color “preferido” del metacrilato es transparente como el mismo cristal, este puede adquirirse en láminas

de diferentes espesores, y colores

tintados o en colores sólidos, desde el negro al blanco pasando por

toda la gama cromática.

En el caso que nos ocupa hemos adquirido un

retal de metacrilato opaco blanco de 6 mm de espesor idéntico al

utilizado como materia prima por el astillero en la pieza original. Viene

recubierto de una película de plástico protector para evitar los rayajos durante su manipulación al crear la pieza.

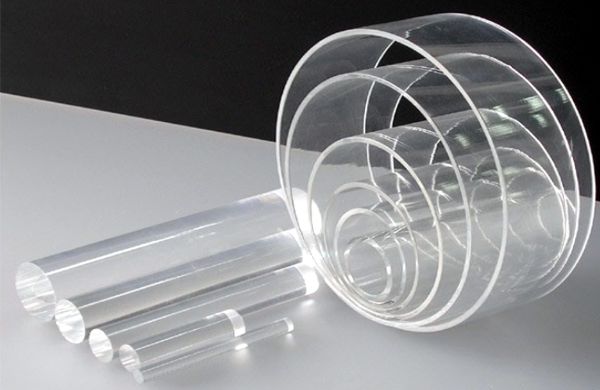

Generalmente encontramos planchas del material en diferentes

espesores, pero también se puede adquirir en barras macizas de

diferentes

diámetros o tubos de varios diámetros y espesores.

Existen igualmente piezas esféricas y cúpulas de varios tamaños con

las cuales poder hacer puestos de observación en cubierta para gozar

de una visón 360º quedando totalmente protegidos de las

inclemencias.

Cortarlo y mecanizarlo

Si somos cuidadosos y cortamos con “mimo” con la

caladora o sierra de dientes finos, podremos llegar a fabricar lo

que queramos en metacrilato. El material se mecaniza muy bien pero

debemos tener cuidado con las herramientas de corte, pues si son

bastas, podremos quebrarlo si ejercemos demasiada fuerza de impacto.

El metacrilato también permite ser cortado por láser y por ello es

posible encargar el corte según un complicado esquema diseñado por

ordenador en “Autocad” o cualquier otro programa informático, para

que una empresa especializada nos entregue el material cortado con

todo tipo de detalles y diseños de gran definición.

La magia del calor

Pero el “truco” más interesantes del Plexiglas es su capacidad de

ser deformado como si se tratara de una goma elástica cuando lo

calentamos por encima de 100º. Cuando se alcanza la llamada

“temperatura de ablandamiento”, el material no funde, mantiene su

forma pero transformado en algo muy parecido a una lamina de goma

elástica.

Como la temperatura es alta, pero tampoco abrasadora, ayudados por

su baja conductividad térmica, basta protegerse con guantes de cuero

para evitar quemarnos y poder manipular el material en caliente

durante algunos segundos.

La pistola de aire caliente es uno de nuestros mejores aliados para

calentar la zona en la que necesitemos realizar un plegado o

cualquier curvatura que deseamos dar al objeto. Es importante

“preparar” la pieza antes de proceder a aplicar calor, para que esta

flexe justo en donde deseamos. En las fotos que muestran el

momento del plegado, observamos como utilizamos un perfil de acero a

modo de mordaza y ejercemos presión con una madera en toda su

longitud, para que

el plegado se haga simultáneamente a lo largo de toda la longitud de

la línea de plegado.

Hemos utilizado dos perfiles de acero para sujetar el Plexiglas y

delimitar exactamente la línea por la que se va a doblar el objeto.

El plegado se realiza con un ángulo de unos 80º grados de tal forma

que sumados a los 10º de inclinación del soporte, la pieza quede

totalmente horizontal.

Si somos capaces de imaginar y diseñar una pieza en cartón, esta

misma puede ser realizada en Metacrilato sin excesivos esfuerzos.

Fabricar un posa vasos

Y a modo de

ejemplo, para duplicar esta pieza rota, lo primero que haremos es

“reconstruir” la pieza rota con un par de tiras de cinta aislante

para que se mantenga la forma y podamos sacar una plantilla que

utilizamos para recortar la plancha que hemos adquirido como retal

de Plexiglas. (tiempo invertido 15 min.)

Para ello utilizamos un lámina de plástico (PVC) transparente con la

que “envolvemos el objeto por su parte exterior. Con un rotulador

indeleble marcamos el contorno y los círculos que habremos de

perforar para su sujeción y para que haga las veces de sujeción de

vasos. (tiempo: 10 min.)

Una vez pasada la forma a la plancha de metacrilato, cortamos con

una sierra caladora que tenga una hoja de diente muy fino como el

utilizado para corte de metales. Hay que avanzar con tranquilidad

y sin forzar el corte y si es necesario pararemos de vez en

cuando para que la hoja no se recaliente, lo cual hará que el

material cortado se funda y vuelva a soldar el corte efectuado. No

pasa nada pues volveremos a pasar la caladora por estas zonas.

(tiempo: 15 min.)

Ahora utilizaremos una lija suave para alisar los bordes

efectuados por la caladora y que parezcan cortados al “laser”.

Utilizamos grano 200. (tiempo: 5 min.)

Toca el turno a los diversos agujeros que habremos de mecanizar para

atornillar la nueva pieza y troquelar los huecos de sujeción de los

vasos. En los agujeros pequeños lo mejor para buscar el centro es el

ojo que no engaña, aunque si desea utilizar un dibujo de

trigonometría para buscar su centro pues ideal, especialmente si el

círculo es ya más importante. Una buena alternativa es utilizar

algún disco de diámetro inferior que centramos fácilmente sobre el

circulo a cortar y que nos marcará el centro buscado. (tiempo: 5

min.)

Para perforar los agujeros de sujeción utilizamos brocas de metal a

velocidad alta y bien afiladas para evitar que salten esquirlas de

metacrilato y la perforación sea perfecta. Es buena idea comenzar

con una broca de 2 milímetros e ir aumentando de diámetro hasta

alcanzar el necesario. Para los grandes círculos lo mejor es

utilizar una corona de corte y manejarla con atención para que la

perforación sea totalmente circular. (tiempo: 20 min.)

Le toca el turno al plegado. Para ello vamos a preparar el taller

con un par de perfiles de acero que sujetamos con gatos y entallar

la pieza a doblar con otro perfil que "muerda" el metacrilato con

dos gatos por ambos extremos. En la lámina de plástico utilizada

como plantilla de corte habremos medido la distancia al borde por

donde tengamos que hacer el plegado. (tiempo: 15 min.)

El doblado se realiza por calentamiento lineal de la pieza aplicando

aire caliente en vaivén durante 2 ó 3 minutos. Solo aplicamos calor

a la zona lineal de plegado y cuando la temperatura de manipulación

sea correcta veremos como la lámina presenta la flexibilidad de una

lámina de goma. ¡Ojo! la flexáramos sin ninguna ayuda, simplemente

empujándola, el radio de

curvatura sería de varios centímetros afectando a todo el material

calentado. Como deseamos un radio de curvatura de a penas 1

centímetro el “truco” consiste en aplicar la fuerza de plegado a

través de una superficie rígida, en nuestro caso una plancha de

madera que apretamos mientras ejercemos la fuerza de plegado sobre

el metacrilato.

Tenemos una decena de segundos desde que dejamos de aplicar calor

hasta que el material empieza a enfriar. Por ello hay que actuar con

calma pero con decisión y tener claro la operación a efectuar. Si

fallamos no hay problema pues podremos volver a aplicar calor

tendiendo el material a recuperar su forma original.

Una vez plegado el primer ala, volvemos a fijar la pieza para

efectuar el segundo plegado que debe quedar perfectamente paralelo

al anterior. El perfil de acero nos permite volver a fijar la pieza

para este segundo plegado aunque este se encuentre cerca del

anterior. (tiempo: 10 min.)

Pegar el metacrilato

Desde

luego, y con diferencia, es la opción más rápida, pues nos

ahorraremos el buscar el retal del nuevo material y el trabajo de

elaboración que hemos descrito a modo de ejemplo. Pero naturalmente,

el resultado no es el mismo… A pesar de ello el metacrilato admite

el pegado mediante un "pegamento" del mismo material que fabricaremos

nosotros mismos.

Aprovechamos su capacidad de ser disuelto en acetona, y por tanto un

pegamento cuyo disolvente sea acetona y la base sea el mismo

metacrilato, es excelente. Para fabricar este pegamento de

metacrilato, debemos utilizar un tarro de cristal (cualquiera de

alimentación) en donde pondremos unos fragmentos de metacrilato en

un baño de acetona durante un par de días. El resultado es una pasta

densa de metacrilato disuelto en acetona.

Para un buen pegado, debemos "ablandar” las superficie a pegar con

un pincel y acetona pura, y pasados unos minutos aplicamos el

pegamento y unimos las dos piezas con algo de presión. El resultado

tras un poco de mecanizado a base de lija y pulido es bastante bueno,

aunque no perfecto como el descrito fabricando la pieza desde cero.

El "Diclorometano"

es un líquido que también "disuelve" el metacrilato, y por tanto se

puede utilizar como "pegamento" de fusión para unir una pieza

partida.

|

¿Qué es el Metacrilato?

Plexiglas es una de sus marcas comerciales, y posiblemente la

más conocida.

Se trata de un material acrílico más correctamente conocido

como polimetacrilato de metilo. Es un termoplástico

plástico duro y resistente, transparente, de excelentes

propiedades ópticas con alto índice de refracción, buena

resistencia al envejecimiento y a la intemperie.

Su resistencia a la rotura es unas diez veces superior a la

del cristal, a igualdad de espesores, por lo que resulta más

resistente a los golpes que el cristal. Su dureza es parecida a la del

aluminio. El material es liviano con una densidad de 1.19 kg/m3

y ofrece buena resistencia mecánica.

La transparencia del

metacrilato es excepcional con casi de un 92%, por lo que deja

pasar casi toda la radiación (UVA incluido) sin ninguna

difusión Sin embargo es más "opaco" a las radiaciones

infrarrojas. De hecho el metacrilato es el más transparente de todos los

plásticos.

En el barco

diferentes tipos de soportes, copas, cocteleras, platos,

vajillas y utensilios de cocina y menaje son en la

mayoría de los casos realizados en metacrilato por ser

mucho más seguro y liviano.

Su coeficiente de conductividad térmica es muy bajo, de sólo

0,16 comparado con los 0,64 KCal/m.h.ºC del vidrio, lo que lo

hace perfecto para que los invernaderos mantengan la

temperatura interior por la noche. También es un excelente

aislante acústico.

El metacrilato aguanta muy bien el paso del tiempo y soporta

estoicamente la radiación ultravioleta mucho mejor que el

poliéster, pero su mayor inconveniente es su facilidad de

rallar con instrumentos punzantes. Pero el Metacrilato admite

ser pulido mediante pastas y pulidoras, lo cual permite su

recuperación superficial. Pasados 10 años a la intemperie no

ofrece ningún debilitamiento ni quemadura debido a la

radiación UVA. Es inflamable aunque no produce gases tóxicos

en su combustión.

Químicamente presenta gran resistencia al ataque de muchos

compuestos aunque es atacado por otros como la acetona, el

ácido acético, el ácido sulfúrico bicromatado, el benzol, el

cloroformo, alcohol amílico, o el tolueno entre otros

compuestos aromáticos. ¡Por descontado que es totalmente

estable a los disolventes polares como lo es el agua!

|

Al ser más liviano y

duro que el cristal, el Metacrilato es un material perfecto para

crear muchas piezas del barco especialmente en los elementos

decorativos y mobiliarios del salón del barco.

Mediante una fresa se

puede grabar el metacrilato para conseguir cualquier huecograbado

con la particularidad de actuar la zona grabada como difusora de

luz. Así si la iluminamos mediante LEDs desde los laterales,

conseguiremos que el grabado se ilumine con espectaculares efectos.

Esta técnica es muy útil para crear carteles, logotipos o marcas

utilizados en nombres de barcos.

|

PROPIEDADES MECANICAS |

Norma |

Unidad |

Colada |

Extrusión |

|

Densidad |

DIN53479 |

g/c m 3 |

1.19 |

1.19 |

|

Resistencia al impacto Charpy |

ISO 179 1/D |

kJ/ m 2 |

15 |

15 |

|

Resistencia al impacto con entalladura (Izod) |

ISO 180 1/A |

kJ/ m 2 |

1.6 |

1.6 |

|

Resistencia a la tracción (-40 0C) |

DIN53455 |

Mpa |

110 |

100 |

|

Resistencia a la tracción (+23 0C) |

DIN53455 |

Mpa |

80 |

72 |

|

Resistencia a la tracción (+70 0C) |

DIN53455 |

Mpa |

40 |

35 |

|

Estiramiento a rotura |

DIN53455 |

% |

5.5 |

4.5 |

|

Coeficiente de Poisson |

- |

- |

0.45 |

0.45 |

|

Resistencia a la flexión

Probeta standard (80x10x4mm) |

DIN53452 |

Mpa |

115 |

105 |

|

Tensión por compresión |

DIN53454 |

Mpa |

110 |

103 |

|

Tensión de seguridad max. (hasta 40º C) |

- |

Mpa |

5...10 |

5...10 |

|

Módulo de elasticidad E (Corto/largo plazo) |

DIN 53457 |

Mpa |

3300/3200 |

3300/3200 |

|

Módulo de torsión G en 10 Hz |

DIN53445 |

Mpa |

1700 |

1700 |

|

Resistencia a la fatiga en test de doblado

alternativo

aprx. a 10 ciclos (probeta con entalladura/sin entallad) |

- |

Mpa |

40 / 20 |

30 / 10 |

|

Dureza brinell H961/30 |

ISO 2039-1 |

Mpa |

200 |

190 |

|

Resistencia a la abrasión con 1.600 gr. de

abrasivo |

Similar

ASTM-D673 44 |

% |

98 |

98 |

|

Coeficiente de fricción plástico sobre

plástico |

- |

|

0.80 |

0.80 |

|

Coeficiente de fricción plástico sobre

acero |

- |

|

0.50 |

0.50 |

|

Coeficiente de fricción acero sobre

plástico

|

- |

|

0.45 |

0.45 |

|

|

PROPIEDADES ELECTRICAS |

Norma |

Unidad |

Colada |

Extrusión |

|

Resistencia de paso específica |

DINVDE

0303,Part3 |

Ohm.cm |

>10e15 |

>10e15 |

|

Resistencia eléctrica de superficie |

DINVDE

0303,Part3 |

Ohm |

5x10e13 |

5x10e13 |

|

Rigidez dieléctrica (probeta de 1 mm. de

espesor) |

DIN VDE

0303,Part2 |

Kv./mm |

30 |

30 |

|

Constante dieléctrica a 50 Hz |

DIN VDE

0303,Part4 |

- |

3.60 |

3.70 |

|

Constante dieléctrica a 0,1 Hz |

DIN VDE

0303,Part4 |

- |

2.70 |

2.80 |

|

Pérdida dieléctrica en 50 Hz |

DIN VDE

0303,Part4 |

- |

0.06 |

0.06 |

|

Pérdida dieléctrica en 0,1 Hz |

DIN VDE

0303,Part4 |

- |

0.02 |

0.03 |

|

Resistencia a descargas eléctricas |

DIN VDE

0303,Part1 |

- |

KC>600 |

KC>600 |

|

|

PROPIEDADES TERMICAS |

Norma |

Unidad |

Colada |

Extrusión |

|

Coeficiente de dilatación lineal 0...50ºC |

DIN 53752-A |

1/K

mm/mºC |

0.07 |

0.07 |

|

Conductividad térmica |

DIN 52612 |

W/ mK |

0.19 |

0.19 |

|

Coeficiente trnsmisión term. 1 mm de

espesor |

DIN 4701 |

W/ m 2K |

5.8 |

5.8 |

|

Coeficiente trnsmisión term. 3 mm de

espesor |

DIN 4701 |

W/ m 2K |

5.6 |

5.6 |

|

Coeficiente trnsmisión term. 5 mm de

espesor |

DIN 4701 |

W/ m 2K |

5.3 |

5.3 |

|

Coeficiente trnsmisión term. 10 mm de

espesor |

DIN 4701 |

W/ m 2K |

4.4 |

4.4 |

|

Calor específico |

- |

J/g K |

1.47 |

1.47 |

|

Temperatura aprox. de moldeo (temp.horno) |

- |

0C |

160...175 |

150...160 |

|

Temperatura máxima en superficie (radiador

IR) |

- |

0C |

200 |

180 |

|

Temperatura permanente maxima de servicio |

- |

0C |

80 |

70 |

|

Temperatura de recontracción |

- |

0C |

>80 |

>80 |

|

Temperatura de ignición |

DIN 51794 |

0C |

425 |

430 |

|

Comportamiento al fuego (espesr >1,5 mm) |

DIN 4102 |

- |

B2 |

B2 |

|

Indice VICAT (método B) |

DIN ISO 306 |

0C |

115 |

102 |

|

Estabilidad dimensional al calor (Método

Martens) |

DIN 53458 |

0C |

95 |

85 |

|

Termoresistencia de forma ISO 75

tensión aflexión 1.8 MPa |

DIN 53461 |

0C |

105 |

90 |

|

Termoresistencia de forma ISO 75

tensión aflexión 0.45 MPa |

DIN 53461 |

0C |

113 |

95 |

|

|

PROPIEDADES OPTICAS

(de tipos incoloros) |

Norma |

Unidad |

Colada |

Extrusión |

|

Transmisión del material en 3 mm, campo

visible (380...780mm) Iluminación

standard D65 |

DIN 5036 |

% |

92 |

92 |

|

Pérdida por reflexión en el campo visible

(para cada superficie límite) |

- |

% |

4 |

4 |

|

Transmisión total de energía (Espesor 3 mm) |

DIN67507 |

% |

85 |

85 |

|

Grado de absorción en el campo visible

(Esp. 3 mm) |

- |

% |

<0.05 |

<0.05 |

|

Indice de refracción n 20/D |

DIN53491 |

- |

1.491 |

1.491 |

|

|

PROPIEDADES ACUSTICAS |

Norma |

Unidad |

Colada |

Extrusión |

|

Velocidad de transmisión del sonido (temp.

ambiente) |

- |

m/s |

2700..2800 |

2700..2800 |

|

Indice RW de atenuación acústica 4 mm |

- |

dB |

26 |

26 |

|

Indice RW de atenuación acústica 6 mm |

- |

dB |

30 |

30 |

|

Indice RW de atenuación acústica 10 mm |

- |

dB |

32 |

32 |

|

|

COMPORTAMIENTO AL AGUA |

Norma |

Unidad |

Colada |

Extrusión |

|

Absorción de agua (desde estado seco) 24 h

probeta de 50x50x4 mm |

DIN 53495 |

mg |

30 |

30 |

|

Peso máximo obtenido durante la inmersión |

DIN 53495 |

mg |

2.1 |

2.1 |

|

Permeabilidad al vapor de agua |

- |

gcm cm2Pa |

2.3x10-10 |

2.3x10-10 |

|

Permeabilidad al N2 |

- |

gcm cm2Pa |

4.5x10-15 |

4.5x10-15 |

|

Permeabilidad al O2 |

- |

gcm cm2Pa |

2.0x10-14 |

2.0x10-14 |

|

Permeabilidad al CO2 |

- |

gcm cm2Pa |

1.1x10-13 |

1.1x10-13 |

|

Artículos relacionados:

-

No renuncies a los acabados perfectos

-

Club de Socios Fondear