La impresión en 3D permite

crear estructuras ligeras pero de

mucha rigidez pues el interior de la pieza hueca puede ser

impresa con el interior en forma de retícula hexagonal de panal de abeja o

con otras estructuras resistentes a los esfuerzos mecánicos. Las

impresoras 3D han crecido lo suficiente de tamaño como para

admitir trabajos de más de un metro de anchura lo cual

permite imprimir muchas piezas, desde puertas, molduras,

rejillas de altavoces, arcos,

soportes, etc, así como estructuras de todo tipo.

En el próximo

futuro ya no va

a ser necesario

almacenar

repuestos o

tener en almacén

de

piezas listas,

para cuando

entre un pedido

de un recambio.

El almacén de

piezas es el

mismo disco duro

del ordenador

del astillero y

basta pulsar el

botón "print"

para que al cabo

de unas horas la

pieza esté lista

para pasar al

taller de

pintura y

acabados.

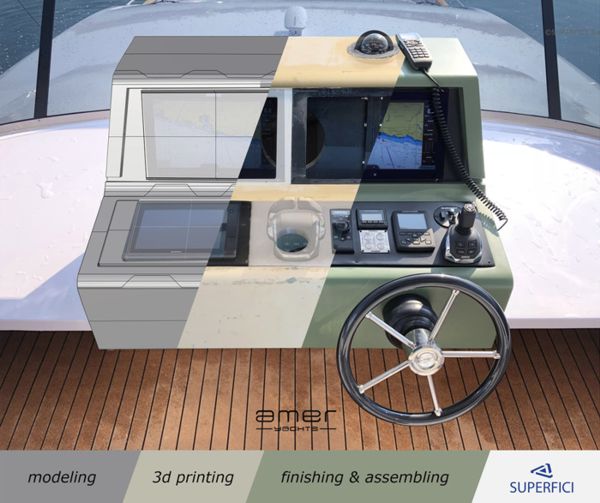

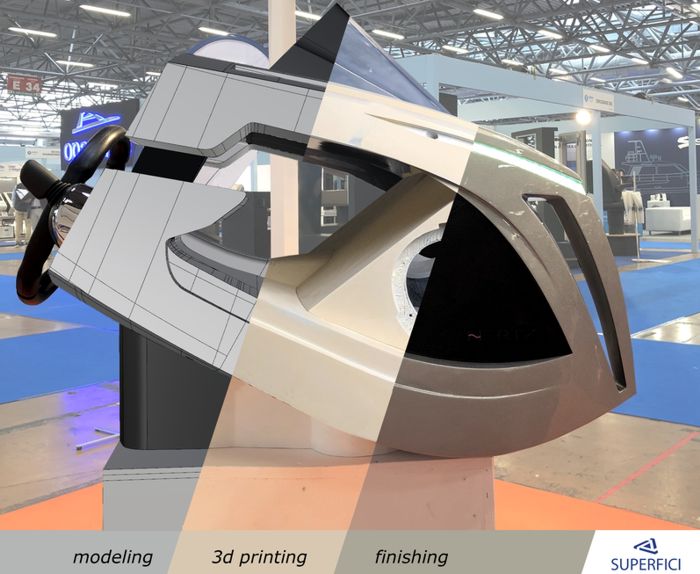

La empresa italiana Superfici SCRL

dedicada a proveer piezas para la industria náutica ya fabrica

piezas para varios astilleros como Sacs, para la que imprime la

consola de su modelo Strider 700, o consolas para Amer Yacht. La

complejidad de la impresión es tal que no es posible replicar la

pieza en fibra de vidrio a partir de moldes y lo mejor es el tiempo

de fabricación (impresión). Más importante aún, es el corto espacio de

tiempo desde que la idea está en la mente del diseñador hasta

que sale la pieza lista para el taller de pintura. Con la Impresión

3D se pueden crear huecos y cavidades que de tener que hacer en

fibra de vidrio, requerirían diversas piezas pegadas con gran complejidad.

Con la impresión 3D, no es necesario

fabricar complicados moldes, mantenerlos en buen estado o efectuar

laboriosos trabajos de laminación. Tampoco es necesario realizar

posteriores trabajos de cortes y ajustes para crear los huecos

necesarios para la instalación de los instrumentos, pues la pieza

sale impresa exactamente con los agujeros y recortes ya acabados.

El proceso es mucho más respetuoso con

el medioambiente al no emplearse materiales contaminantes y

disolventes peligrosos. El proceso de impresión no produce residuos

y utiliza justo el material necesario, lo cual hace que el coste

final se reduzca de forma significativa. Cuando pasadas unas décadas

fuera necesario reciclar la pieza, esta es muy fácil de procesar en

una planta de reciclado, a diferencia de la fibra de vidrio la cual

plantea problemas de sostenibilidad para la industria desde hace

décadas.

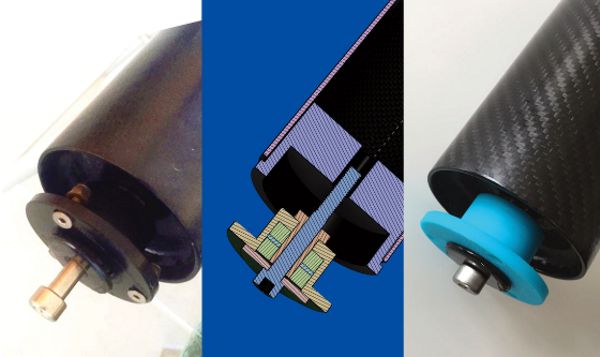

Poleas o enrolladores

de Genaker. La producción en impresión 3D no deja de aumentar.

Nuevos modelos de defensa

sin necesidad de aire a presión en su interior, por tanto no se

pueden nunca pinchar.

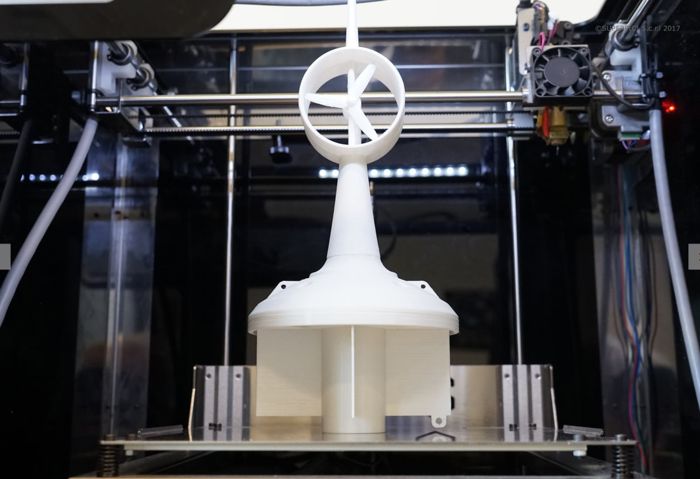

Cómo funciona una impresora 3D

Se trata de una construcción capa a

capa, muy fina del orden de centenares de micras de espesor.

Cualquier pieza puede ser imaginada como una superposición de capas

o láminas de material y esto es exactamente lo que hace una impresora 3D. Deposita

plástico fundido que sale en forma de un finísimo filamento para

crear capa a capa el diseño ideado y modelizado en el ordenador. El

plástico de cada capa queda fundido a la capa inmediatamente

inferior creando poco a poco el volumen tridimensional de la pieza

prevista.

El plástico empleado es HSM que

permite una rápida velocidad de impresión sin comprometer la dureza

final de la pieza obtenida.

El proceso siempre comienza en la mesa

de diseño, para pasar a continuación al ordenador mediante un

programa de diseño CAD. Una vez verificado el modelo y comprobados

todos los detalles, el ordenador "lamina" la pieza en finas capas

paralelas que son enviadas a la impresora 3D, para que esta haga

realidad la pieza ideada en la oficina de diseño, construida capa

sobre capa.

Trabajos tras la impresión 3D

Tras la impresión 3D queda el trabajo

final de lijado de la pieza para dejar las superficies suaves y

lista para el taller de pintura. En comparación con una pieza construida por

métodos tradicionales de fibra y resina, la nueva pieza 3D a

igualdad de prestaciones mecánicas pesará como poco, un

10% menos. Menor peso significa menor consumo de combustible y

mejores prestaciones de la embarcación.

Artículos relacionados:

-

La belleza del diseño

I

-

La belleza del diseño

II

-

La belleza del diseño

III