|

Con la

aparición de nuevos materiales, polímeros orgánicos y plásticos,

diferentes elementos de la jarcia del

barco pueden ser sustituidos por estos nuevos cordajes más tenaces

que el acero. Conozca sus características.

En los veleros de competición muchos elementos de su jarcia son sustituidos por materiales

muy nuevos como el Dyneema, el Kevlar, el Vectran... Obenques y

stays en textil sustituyen al acero inox que normalmente vemos en

cualquier barco. A igualdad de resistencia, el textil es más ligero

y se ajusta e instala de forma más cómoda y rápida.

Veamos

rápidamente un ejemplo. Un eslabón o argolla de acero inox y de 8

milímetros que pese 68 gramos tiene una fuerza de trabajo máxima de

1.250 kilos mientras que si fuera de acero Inox de alta resistencia

su carga de trabajo subiría a 2.200 Kilos con el mismo peso. El

mismo eslabón pero en titanio pesará más o menos la mitad,

soportando una carga de trabajo de 1.800 kilos. Pero cuando pasamos

al textil… Esta argolla fabricada en cabo de Dynalight de 6

milímetros de diámetro soportará tranquilamente los 3.500 kilos de

carga y solo pesará unos 10 gramos.

|

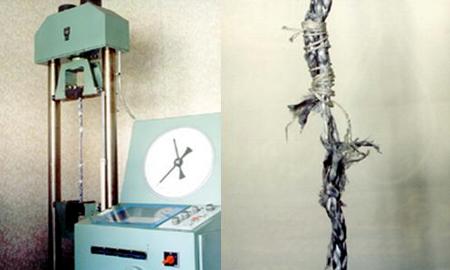

Tensión de rotura del

Dyneema es altísima como se puede probar en el banco de

ensayos.

¿Porqué un

cabo de polietileno (plástico) puede soportar tanta tensión y ser más

tenaz que el acero?

La respuesta la

encontraremos en las uniones moleculares tan especiales que

adquiere el polietileno si lo enfriamos mientras lo estiramos

brutalmente. Las grandes moléculas del plástico se orientan

todas en la misma dirección adoptando una forma de

cristalización . Y es justamente la cristalización la que

ofrece las características físicas de dureza tan apreciadas.

Lo mismo ocurre con el

acero. El acero no es más que hierro con un pequeñísimo

porcentaje de carbono (aportado al añadir carbón a la

fundición). El hierro por sí solo es relativamente blando y

maleable. Es el carbono el que hace que el acero se cristalice

al enfriarlo bruscamente, en lo que los ingenieros

metalúrgicos llaman templado del acero.

|

De modo que en cuanto a peso está

claro que el acero lo lleva difícil, lo cual no quiere ni mucho menos

decir que debamos prescindir de él. Las fibras textiles tienen que

trabajar sin rozamientos externos ya que se pueden cortar si están

siendo rozadas por algo duro. Por tanto si desea unir dos piezas

mediante una unión en textil, debemos tener muy claro que no existen

ángulos muy agudos que sin duda acabarían cortando las fibras. Otro

punto negativo para el textil es el volumen que ocupan a igualdad de

resistencia. Casi todas las poleas están pensadas para ser

utilizadas por un mosquetón o grillete en acero, y si tenemos que

soportarla mediante cabo textil tendremos que utilizar un diámetro

inapropiado o dar varias vueltas lo que puede hacer peligrar el

libre giro de la polea. Hay poleas pensadas para el uso con textil

pero entonces, al alto precio de estas exóticas fibras debemos

añadir el alto precio de las nuevas y sofisticadas poleas. Una

ruina.

Una de cal y otra de arena, ya que

ahora le toca de nuevo el turno al textil. Las uniones realizadas

con mosquetones y grilletes son ruidosas y están todo el tiempo

lanzando pequeños chasquiditos y tintineos. Ejemplo típico es el de

la botavara en la unión con la polea de la mayor. Además al ser

rígidas es más difícil que consigan alinearse perfectamente con el

eje de tracción que soporta las fuerzas ejercidas en jarcias y otros

elementos de trabajo del barco. Y todo esto está totalmente

solucionado mediante las uniones en textil.

De modo que está claro que en barcos

muy regateros el uso del textil es más que adecuado, especialmente

en la jarcia del palo, ya que cuantos menos kilos tengamos por “el

aire” mucho mejor será las estabilidad y el adrizamiento del barco,

además de conseguir rebajar algunos kilos el peso total del barco. En

este caso está totalmente justificado el uso de textiles de última

generación.

En los barcos típicos de crucero,

veleros o yates de motor, las cosas difieren. Pero en algunos puntos

y elementos del barco es muy interesante utilizar el textil ya que

evitaremos ruidos y desgastes aprovechando las características de

estos avanzados materiales que poco a poco van a ir sustituyendo

algunos elementos en los nuevos barcos.

Llevar unos metros de estos avanzados

cordajes es una gran idea ya que permiten solucionar aparejos de

fortuna y reparar situaciones comprometidas de forma muy eficaz. Si

por ejemplo rompemos un obenque o vemos que el tensor de un estay

está en mal estado, mediante un "perro" que podamos apretar a la

jarcia por encima del punto de posible rotura, conseguiremos agarrar

un lazo en textil y asegurar la situación. Si por ejemplo hacemos

una unión con tres vueltas mediante un cordaje en Dyneema la tensión

de ruptura es de más de 15 toneladas! Suficiente para soportar la

tensión de la jarcia más exigente.

Disponer de varios loops fabricados a

distintos tamaños nos permitirá solucionar muchos imprevistos. El

evidente y sencillo nudo de Prusik hace maravillas.

Algunos barcos de la carrera en solitario mas

auténtica del mundo, la "Vendeé Globe" llevan toda la jarcia en

textil dyneema.

|

El Dyneema

Bobinas de Dyneema. Se

aprecia el aspecto tan característico a "plástico" que tiene

el cordaje de este tipo de polietileno.

Se trata del nombre comercial dado al

cordaje realizado con finísimas fibras de polietileno. El

conocido como SK75 es el más tenaz de todos los fabricados

hasta la fecha. Además, es

insensible a gran número de productos químicos y a los rayos

u.v.a, y soporta una conductividad térmica de hasta 100

grados.

En 1979

la omnipresente corporación química Dupont patentaba

una nueva fibra microscópica realizada a base del plástico

polietileno, a la cual dio el nombre de Dyneema. El tipo de

polietileno utilizado está formado por moléculas de peso

molecular muy elevado y el proceso de producción consiste en

la extrusión del polímero fundido a través de pequeños

orificios, y todavía a temperatura de fusión de 145ºC las

fibras obtenidas son estiradas a varios cientos de veces su

longitud inicial, con lo cual se obtienen fibras muy delgadas

con las moléculas orientadas todas en la misma dirección y

adquiriendo un estado de cristalización durante su

enfriamiento. La cristalización alcanza el 85% de la masa y es

la responsable de la gran tenacidad obtenida. La densidad de

las fibras obtenidas es inferior al agua, Por ello el Dyneema

flota y es muy liviano.

|

Fibra |

Densidad

g·cm–3 |

Tenacidad

Kilos/mm2 |

Elongación

% |

|

Dyneema

SK60 |

0.97 |

275.4 |

3.5 |

|

Dyneema SK75 |

0.97 |

346.8 |

3.7 |

|

Aramid

|

1.44 |

295.8 |

3.6 |

|

Polyamide |

1.14 |

91.8 |

20 |

|

Polyester |

1.38 |

112.2 |

13 |

|

Polipropileno |

0.90 |

61.2 |

20 |

|

Acero |

7.86 |

180.54 |

1.1 |

Un cabo de por ejemplo 10 mm

ofrece una tensión de rotura de cerca de 7.000 kilos. Por su

pureza, resistencia y elasticidad, la fibra Dyneema® es

utilizada para fabricar hilo de pescar, chalecos antibalas,

ropa quirúrgica, ropa de motociclista y trajes de esgrima... y

también jarcia en los barcos, claro está! |

Los cabos de Dyneema están "hueco" por dentro y mediante una

gordísima aguja podemos pasar el cabo por dentro de sí mismo para

fabricar estas manilla que tienen la capacidad de poder abrazar o

unir cualquier cosa en el barco aguantando elevadísimas tensiones, y

poder ser aflojada sin esfuerzos una vez quitada la tensión de

trabajo. (como veremos en un próximo artículo)

Artículos relacionados:

-

Dyneema y Spectra; la

tensión de la fuerza

-

El Acero Inoxidable

-

Materiales del futuro

-

El titanio en el barco

-

Manguito termirretráctil

|